Tubos de polietileno de solda de ponta a ponta e usando um acoplamento elétrico

Hoje, produtos feitos de materiais poliméricos são usados em muitas áreas de nossas vidas e indústrias. Mas especialmente popular é o PEAD - polietileno de baixa pressão. Este material distingue-se pela sua durabilidade, durabilidade, graças à sua baixa gravidade específica, é fácil de instalar. Tubos de polietileno muitas vezes fazem pipelines para diversos fins. A soldagem de produtos HDPE é realizada para conectar espaços vazios individuais. Neste artigo vamos falar sobre as variedades e características dos tubos de soldagem de PEAD.

Tipos de conexões

Para a conexão de tubos de polietileno, os seguintes métodos podem ser usados:

- Conectores plug-in. Para realizar esse encaixe de peças em bruto a partir de HDPE, serão necessários flanges de aço. A principal característica deste princípio de encaixe é que durante a operação o duto pode ser desmontado.

- Não removível. Neste caso, as comunicações de desmontagem não funcionarão. Para fazer essa conexão, os espaços em branco devem ser soldados. Para isso, um dos seguintes métodos pode ser usado:

- solda a topo de tarugos de polietileno;

- soldagem de produtos de PEAD por meio de acoplamentos.

Para montar tubulações a partir de elementos de grande diâmetro, são utilizados acessórios termoresistentes ou solda de topo. Ao usar ambos, uma conexão monolítica confiável é obtida.

Solda a topo de produtos HDPE

A soldagem de topo de tubos de PEAD requer o uso de equipamento de soldagem. Devido ao fato de que peças adicionais não são usadas durante a soldagem, o processo de instalação é muito mais simples. Desta forma, apenas os blanks do HDPE podem ser soldados.

Atenção: soldagem de topo de qualidade de produtos de HDPE será obtida somente sob a condição de que seja realizada por meio de uma única emenda. Devido a isso, a durabilidade da união das peças a serem unidas será máxima.

A soldagem de tubos de extremidade de polietileno é a tecnologia mais eficaz e versátil, porque ao mesmo tempo a flexibilidade do material é mantida em toda a tubulação. Esse método pode ser usado independentemente do tipo de pipeline usado (vala, sem vala ou aberto).

A soldagem de tubos de polietileno é realizada na seguinte ordem:

- Para começar, as extremidades dos espaços a serem unidos devem ser instaladas no centralizador do equipamento de soldagem.

- Depois que as peças tiverem sido alinhadas e fixadas, use algodão e álcool para limpar as extremidades de poeira, sujeira e graxa.

- Em seguida, as extremidades a serem soldadas são processadas com o auxílio de um dispositivo de fusão. O corte final é interrompido quando chips uniformes com uma espessura de no máximo 0,5 mm começam a se formar. Agora a peça de trabalho pode ser extraída e verificada pelo paralelismo manual das extremidades.

- Se existir uma folga inaceitável entre superfícies soldadas, a operação de corte deve ser repetida.

- Depois disso, a soldagem de tubos é realizada. Para fazer isso, com a ajuda de um elemento de aquecimento com revestimento antiaderente, as extremidades das peças são aquecidas até a temperatura desejada.

- Quando as extremidades são suficientemente fundidas, os produtos soldados são criados e também removemos o elemento de aquecimento da zona de solda.

- Depois disso, as extremidades soldadas podem ser fechadas e a pressão do grampo aumentada até atingir o valor requerido.

- A costura soldada deve ser mantida sob pressão por um período de tempo especificado.

- Depois disso, a qualidade da soldagem é verificada. Para fazer isso, avalie a aparência da grade, largura e altura.

Muff welding of blanks de HDPE

A soldagem de tubos HDPE pelo método de rega é realizada com a ajuda de uma unidade de soldagem especial chamada de ferro de solda, bem como um conjunto de bicos especiais que podem diferir em diâmetro. O tamanho do bocal é selecionado, com base no diâmetro dos tubos de polietileno soldados.

A soldagem por acoplamento de dutos do PEAD é realizada com o uso de conexões. A configuração desses produtos pode ser diferente. Eles podem ser na forma de cantos, tees ou acoplamentos. Com este método de soldagem, as extremidades das peças e acessórios são soldadas.

Importante: a principal vantagem da soldagem de acoplamento é que ela pode ser realizada em locais de difícil acesso, onde o deslocamento axial de peças brutas é difícil.

O aquecimento de peças de polietileno é realizado por contato da peça de trabalho com a parte metálica aquecida da unidade de soldagem. Consiste em duas partes de torção:

- o mandril aquece a superfície interna do encaixe;

- o tubo de aquecimento é inserido na manga.

Para instalar este bocal no orifício da unidade de solda, a luva e o mandril devem ser torcidos juntos.

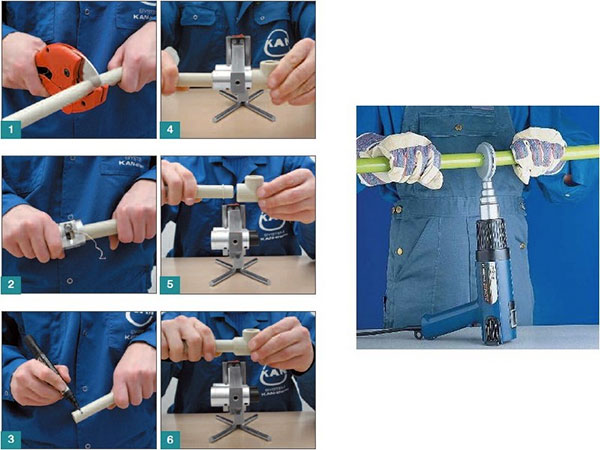

Soldagem de tubos de polietileno com um método de muff envolve as seguintes medidas preparatórias:

- As peças de trabalho devem ser cortadas com uma tesoura especial no tamanho desejado. Deve ser assegurado que o corte é estritamente perpendicular ao eixo longitudinal do produto.

- Antes de soldar, as extremidades das peças a serem unidas devem ser limpas.

- Para evitar resfriamento indesejável durante o processo de soldagem, as extremidades dos tubos que não estão sendo conectados no momento estão fechadas com plugues.

- Depois disso, é necessário limpar a superfície do bocal para soldagem das partículas de material que poderiam permanecer após o trabalho anterior.

Agora você pode prosseguir para o processo de soldagem, que é executado nesta seqüência:

- Primeiro, o bocal deve ser aquecido à temperatura de soldagem. Quando o valor atingir o nível requerido, o indicador no corpo do ferro de solda sinalizará.

- Depois disso, o tubo de PEAD deve ser inserido na manga até que pare. Por sua vez, o encaixe é colocado no mandril o máximo possível. Como os diâmetros são ligeiramente diferentes, será necessário algum esforço para realizar o procedimento.

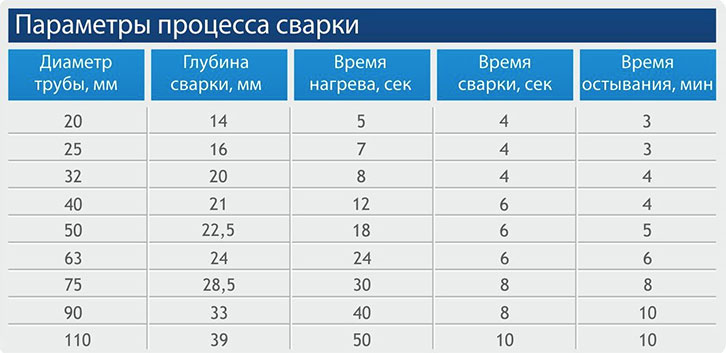

- Selecionamos o tempo de soldagem de tubos de acordo com tabelas especiais, onde este índice é indicado para produtos de diferentes diâmetros.

- Durante a inserção do elemento tubular e o encaixe do acessório, o material excedente da superfície das pré-formas é fundido e extrudido para fora. Como resultado, um rolo anular é formado ao longo da borda dos elementos soldados.

- Pressionar ao inserir as peças deve ser interrompido no momento em que a peça de trabalho e a conexão alcançarem o limite. É muito importante cumprir esta condição, porque senão a conexão não será forte o suficiente. Como é difícil determinar com precisão a profundidade da imersão da peça, é necessário medir esse valor com antecedência e marcar o tubo.

- Em seguida, remova as peças soldadas do bocal. Depois disso, instale o tubo no encaixe de tal forma que ele esteja firmemente assentado no rolo de anel. Deixe os componentes conectados esfriarem. Neste caso, não os torça e sujeite-os a várias influências mecânicas.

Soldagem eletrofusão

Para realizar tal conexão, é necessário um acoplamento elétrico especial, no qual os elementos de aquecimento embutidos são montados. Se você comparar esta soldagem com a coronha, ela custará mais por causa da necessidade de comprar acoplamentos elétricos caros.

No entanto, esta técnica tem suas vantagens:

- Como nenhuma grade é formada na superfície interna dos tubos, a permeabilidade da tubulação não diminui.

- Este método de soldagem é conveniente para uso em um espaço limitado, onde você não pode instalar o agregado soldado global.

Para conectar os dois espaços em branco à seção retilínea da tubulação, use os acoplamentos elétricos convencionais. No entanto, em alguns casos, pode ser necessário usar tês de eletrofusão e dobras de sela. Para realizar o trabalho, você precisará de uma unidade de eletrofusão para soldagem.

O procedimento de soldagem é realizado utilizando um encaixe soldado de polietileno. Este é um produto especial que possui espirais embutidas, que servem como elementos de aquecimento. Ao mesmo tempo, parte do material do encaixe, que é fundido por uma espiral aquecida, é conectada ao material polimérico da peça de trabalho, formando um oleoduto monolítico sólido. A propósito, a espiral permanece na costura recebida para sempre.

Importante: A tecnologia de eletrofusão permite obter um composto de alta resistência. No entanto, devido ao alto custo deste método, é utilizado na instalação de comunicações de pressão para o transporte de gás e derivados de petróleo.

Os acoplamentos elétricos de soldagem são realizados na seguinte seqüência:

- Com a ajuda de equipamentos especiais de corte, os tubos são cortados em pedaços do tamanho certo.

- Em seguida, os espaços em branco devem ser limpos de sujeira e desengordurados no local de soldagem. O mesmo tratamento deve ser submetido ao acoplamento elétrico.

- Em seguida, nos elementos tubulares, são feitas marcas que permitirão controlar a profundidade de inserção do tubo no acoplamento.

- Para evitar o resfriamento indesejado dos elementos durante o processo de soldagem, as extremidades livres dos tubos são abafadas.

- Usando fios especiais, a unidade de soldagem é conectada ao acoplamento elétrico, o botão de partida é pressionado.

- Após um determinado período de tempo, a unidade desligará automaticamente, o que significará a conclusão da soldagem.

- Os compostos assim obtidos só podem ser operados após uma hora.

Atenção: a principal condição para obter uma solda de qualidade é a imobilidade das peças no processo de soldagem e resfriamento.

Os seguintes requisitos são impostos às juntas soldadas obtidas:

- O cordão anular da costura soldada deve se sobrepor à marca feita na peça de trabalho antes da soldagem.

- O deslocamento permissível dos segmentos de tubo em relação ao outro não é mais do que 10% da espessura das paredes do elemento HDPE.

- Se a espessura das paredes da peça soldada não for superior a 5 mm, a altura do rolo para uma solda qualitativa deverá ser de aproximadamente 2,5 mm. No caso de tubos de soldadura com uma espessura de parede de 6-20 mm, a altura do rolo deve ser superior a 5 mm.

Ao escolher o método de soldagem dos blanks do PEAD, é necessário levar em consideração as condições de operação dos utilitários de engenharia que estão sendo instalados. Apenas levando em conta este fator, é possível realizar um pipeline confiável e de alta qualidade, que efetivamente funcionará o tempo todo alocado a ele.

A gama de produtos de construção está crescendo a cada ano. No mercado existem materiais modernos que facilitam as etapas de construção e aumentam a produtividade dos trabalhadores. Os consumidores tendem a usar pipelines com uma longa vida útil ao planejar sistemas internos em residências. Uma alternativa adequada que atenda às demandas do consumidor é o ramo das comunicações internas do plástico. Como soldar tubos de plástico?

Outra vantagem de tais tecnologias é o surgimento da capacidade de reparar ou substituir independentemente redes de abastecimento de água e aquecimento. Como soldar tubos de plástico para abastecimento de água?

Vamos ver os tipos

Metal-plástico

Polietileno

Essas comunicações são subdivididas em subespécies:

- Polietileno - são utilizados para a criação de crias dentro de edifícios e rotas externas. É possível usá-los em conexões de tubulação de alta pressão e a baixas temperaturas ambientes.

- O PVC é usado para reduzir o custo dos reparos.

- Metal-plástico - os produtos mais práticos, a vida útil de mais de 50 anos. Ideal para substituir a água quente.

A ampla aplicação deste material é devida a vários motivos. As propriedades positivas de tais estruturas, em oposição às metálicas:

- Longa vida útil.

- Baixa corrosão.

- Fácil de instalar.

- Não requer habilidades especiais.

- Material ecologicamente correto.

- Econômico e acessível em uso.

- Leve e fácil de transportar.

- Não suscetível a efeitos nocivos de microorganismos.

Seu sistema de abastecimento de água

Montagem de acoplamento

Os modelos de polietileno são montados pelo método da ponta ou por meio de acoplamentos / conexões (conjunto de acoplamento). Como soldar tubos de plástico para abastecimento de água?

Para conduzir novas redes de abastecimento de água, os produtos de PVC e polietileno são adequados sem reforço e reforço. A preparação requer a criação de um esquema de abastecimento futuro de água com a indicação dos comprimentos de ramais, sua posição e todos os acessórios necessários para a instalação. O cálculo correto dos comprimentos e do número de dobras simplificará a tecnologia, aumentará a velocidade da tarefa e evitará o retrabalho.

Ferro de solda

Truborez

Para soldar conexões de polietileno, você precisa:

- Ferro de solda.

- Truborez

- Aparador para cortar tubos e arestas de corte de extremidades cortadas.

- Papel de stripper de giz

- Acoplamento (se acoplamento)

O dispositivo de aquecimento é um dispositivo especial com uma sola com fixação de bicos especiais de vários diâmetros. Existem dispositivos que vêm com dois ou mais bicos ao mesmo tempo.

Os estágios da tecnologia de colocação de hidrocomunicação lhe dirão como aprender a soldar:

- Meça a fita com o comprimento necessário.

- Corte o comprimento do cortador.

- Snag o corte termina. Este é um passo importante no processo de soldagem. As seções devem ser suavemente lixadas e limpas. Para mais confiança, você também pode desengraxar a solução de álcool.

- Estamos nos livrando dos fins. Se, ao instalar redes de suporte de vida, for utilizado um acoplamento, então em uma extremidade da estrutura instalamos o acoplamento / encaixe e aquecemos juntamente com o retorno futuro no bico do diâmetro desejado do ferro de solda. Após o aquecimento, as extremidades ligam-se imediatamente e aguardam o arrefecimento completo do conjunto. A presença do cordão indica a qualidade da soldagem.

Atenção por favor! Ao instalar o fornecimento de calor e água com uma emenda, é estritamente proibido soltar água ou umidade na cavidade ou na superfície. Quando aquecido, a água, transformando-se em vapor, deforma a estrutura de plástico, em conseqüência do que perde sua força.

O que procurar

Os modos de temperatura para soldagem são descritos nas instruções para a ferramenta. Em produtos modernos, o modo de aquecimento automático é instalado dependendo do tamanho da rede instalada e da profundidade da soldagem. Nas séries anteriores, a força de aquecimento foi selecionada manualmente.

A que temperatura os tubos de plástico devem ser soldados? Com a adesão dos tirantes de polietileno, fixamos o regulador de temperatura em torno de 220 ° C, para polipropileno - 260 ° C. No mecanismo de aquecimento existe um indicador que indica a prontidão do dispositivo para uso. O indicador acende apenas no modo de aquecimento.

A duração da soldagem depende do raio circunferencial da tubulação e pode variar de 5 a 40 segundos. Não superaqueça as extremidades. Isso pode causar a formação de um bloqueio no local de adesão.

Se você deseja instalar um abastecimento de água de tamanho único, não deve pagar em excesso pelo número de bicos e pela presença de um mecanismo de temperatura.

Se um grande volume de produção a longo prazo for planejado com o uso de redes de vários tamanhos ao longo da circunferência, adquirimos um dispositivo universal para conexão com as mais recentes capacidades e características técnicas.

Nuances de solda

Conhecer a tecnologia de unir comunicações autônomas não é suficiente. Para uma instalação de alta qualidade, você precisa conhecer vários recursos dos ramos de assentamento e soldagem. Como soldar tubos de plástico? Para garantir a montagem profissional de estruturas tecnológicas, é necessário lembrar algumas nuances da conexão:

- Para o conjunto de solda fornece um tempo de aquecimento. Este tempo é de 5 a 20 minutos.

- A produção de suporte de vida de casa em casa deve ser realizada a uma temperatura acima de zero.

- Após a soldagem das extremidades, é necessário não permitir que elas sejam roladas ou movidas, basta excluir as distorções suavemente. Você precisa deixá-los esfriar. A rolagem da junta pode levar a vazamentos no futuro. Para resfriamento, leva o mesmo tempo para soldá-lo.

- A potência necessária da ferramenta de solda é de 1200 W.

- Os ferros de solda caseiros são projetados para soldar até um diâmetro de até 32 cm. Se você precisa montar produtos de grande diâmetro, então nós compramos um dispositivo profissional para solda.

- Não deve haver espaços entre a borda da tubulação e a rosca interna da conexão. As lacunas podem vazar com alta pressão de água. Força excessiva ao comprimir os elementos pode levar a uma diminuição da folga na cavidade e piorar o trabalho de toda a estrutura.

- Remova o material residual dos bicos após cada embalagem produzida. Como os bicos têm um revestimento especial, remova o carbono deve ser um dispositivo de madeira para evitar danos à integridade da superfície. Arranhões na superfície do bocal irão piorar as características tecnológicas do dispositivo e torná-lo impróprio para uso posterior.

Você acha como fazer aquecimento?

A instalação do fornecimento de calor tem várias dificuldades. O dispositivo de modelos de aquecimento pode ser realizado em locais com baixas temperaturas, o que dificulta o processo de soldagem. Os sistemas de fornecimento de calor são desenvolvidos dependendo da temperatura da água fornecida ao sistema e da pressão de operação. O uso de plásticos na construção aumentou a produtividade e reduziu o custo do material necessário.

Tubos para aquecimento são reforçados com fibra de vidro, o que torna este material durável e durável.

Saúde e condições de trabalho

No fabrico de trabalhos relacionados com o aquecimento das juntas da caldeira, cumprimos as regras de segurança para excluir lesões e queimaduras:

- Nós soldamos em luvas especiais de proteção.

- Seguimos a limpeza do chão da sala. A sujeira afeta adversamente a qualidade da soldagem e a aparência de toda a estrutura.

- O ferro de solda é instalado em uma superfície horizontal plana.

- Para começar, é necessário que o dispositivo esteja totalmente aquecido, depois de desligar o indicador de pronto.

- A vedação não é desligada da rede elétrica durante toda a instalação.

Não é difícil soldar os tubos de plástico com as próprias mãos. O processo de solda não exige a presença de habilidades ou experiência profissional. Todos podem instalar redes de suporte à vida em sua própria casa. A composição necessária da ferramenta necessária inclui apenas o dispositivo de solda. Outras ferramentas auxiliares podem ser substituídas por ferramentas improvisadas, um cortador de canos com uma faca afiada. Pipeline de construções de polietileno e PVC é um sistema confiável, durável e ambientalmente amigável para o fornecimento de água e aquecimento.

Vídeo recomendado: Segredos de montagem de tubos de polipropileno

Informação útil?

O moderno mercado de louças sanitárias agrada os consumidores com a escolha da opção mais adequada, mas ao mesmo tempo requer conhecimento das propriedades dos materiais e das formas de sua instalação. A qualidade do oleoduto depende em grande parte da qualidade da conexão dos elementos individuais, a mais confiável, durável e hermética é a soldagem.

Soldar tubos de cobre não é uma tarefa fácil, você precisará de uma ferramenta especialBrasagem de tubos de cobre

O cobre não é metal barato, mas o gasoduto tem vantagens competitivas, permitindo permanecer sistemas de cobre no pico da demanda. Conduzido com competência a partir de cobre, garantirá uma vida longa e sem problemas da distribuição de água ao longo da vida da casa, excedendo meio século. A praticidade de processar tais produtos é o processo de solda simples - é de baixa temperatura, facilmente realizado em um ambiente doméstico com um queimador a gás ou um ferro de solda elétrica.

Caixa de ferramentas

Um conjunto completo de ferramentas, ferramentas e materiais utilizados no processo de soldagem são os seguintes:

- meios para expandir, cortar e descascar tubos: um expansor, um cortador de tubos ou um moinho com o disco mais fino, um raspador de facetas, uma almofada de lixar, uma escova de metal;

- ferramenta para aquecer o metal e derreter a solda: queimador a gás ou ferro de solda elétrica por 250 W;

- materiais com os quais a conexão ocorre: fluxo e solda de liga de estanho com cobre, antimônio, prata ou outros aditivos;

- materiais auxiliares - guardanapos para remoção de fluxo excessivo, suportes, luvas, ferramentas de medição e marcação.

Os tubos de cobre são conectados sem acessórios - a borda de um se expande com a ajuda de um expansor de tubo, outro segmento é inserido nele. A conexão é aquecida, e a costura é despejada com solda de estanho fundido - uma junta selada confiável é obtida, capaz de suportar uma pressão suficientemente alta e altas temperaturas. Corretamente para tubos de solda de cobre é possível, tendo entendido com princípios de um processo ocorrendo:

- depois de cortar os tubos antes de soldar, as extremidades são cuidadosamente limpas - todas as rebarbas são removidas e a borda é moída até uma cor amarela brilhante. Isso deve ser feito para remover óxidos de cobre, que impedem a soldagem;

- após a decapagem é coberta com uma composição especial - o fluxo, que remove o oxigênio, impedindo a oxidação durante a soldagem, ajuda a solda fundida a penetrar profundamente na articulação;

- segmentos cobertos por fluxo são colocados em cima uns dos outros e aquecidos com um queimador ou ferro de solda. A técnica de solda neste caso difere do trabalho do queimador somente na ausência de uma chama aberta;

- para a superfície aquecida sob a chama, a solda é trazida - o estanho derrete, é apertado na junta, uniformemente espalhando-se ao longo do círculo da junta;

- após o resfriamento, o excesso de estanho cairá e a costura será vedada firmemente.

Conselho. Na vida cotidiana, torna-se necessário conectar tubos de alumínio, que são mais difíceis de processar que o cobre. Isso exigirá solda de alumínio e equipamentos para soldar alumínio - um queimador capaz de aquecer o metal a 400 ° C. A especificidade do procedimento é que o fluxo não é usado, e a solda não é injetada na chama, mas é aplicada à junta: ela derrete do contato com o metal quente.

Tubos de solda de PVC de polipropileno (plástico)

Os produtos poliméricos são brasados a temperaturas mais baixas que o metal. Eles têm medo de uma chama aberta, então ferramentas especiais de solda elétrica, chamadas de máquinas de solda, são usadas para soldagem.

Tecnologia de produtos de soldagem de polipropileno (PP) é fundamentalmente diferente do trabalho com cobre. A união das secções metálicas é a inserção de uma peça na outra e depois a vedação da costura por meio de uma soldadura de um metal mais macio. No caso do polipropileno, ambos os segmentos são fundidos, misturados, completamente penetrados um no outro, e quando solidificados, um composto homogêneo intacto é formado. Tal soldagem foi chamada difusa da palavra latina difusão, que significa mistura. Canos de propileno soldados significam executar três ações:

- derreta as extremidades dos segmentos em um estado suave;

- conecte um com o outro sem voltas desnecessárias;

- espere até esfriar - como resultado, uma seção uniforme de peça única é formada.

Tubos de solda para aquecimento e água corrente em casa

Devido à simplicidade do procedimento, eles são realizados em casa em suas próprias mãos. Para isso, você precisa comprar:

- máquina de solda elétrica para soldagem de polipropileno;

- anexos ao dispositivo (incluídos no kit para o dispositivo);

- cara;

- acessórios;

- acessórios: marcador, faca, fita métrica.

A soldagem de tubos de propileno pelas próprias mãos consiste na execução seqüencial das seguintes operações:

- Corte os tubos de acordo com dimensões predeterminadas, se necessário, prepare os encaixes.

- Prytsevat termina - remova da camada superior protetora de 1-1,5 mm. Isso pode ser feito com um aparador ou lixando com uma lixa.

- Prepare a máquina de soldar - equipar com bicos ao longo do diâmetro dos tubos e ligá-lo à rede. Polipropileno funde a uma temperatura de 250 ° C. O dispositivo possui um relé de temperatura e um indicador de aquecimento. Quando a temperatura desejada é atingida, o dispositivo envia um sinal sonoro ou luminoso indicando que o processo de soldagem está pronto.

- Insira o tubo e encaixe nos bocais apropriados e mantenha o tempo estritamente de acordo com as instruções, evitando o sobreaquecimento nem o sobreaquecimento.

- Remova as partes aquecidas dos bicos e, em seguida, solde-as inserindo um elemento no outro. Nesse estágio, as ações devem ser confiantes e claras - é proibido mover os elementos para frente e para trás ou girar ao longo do eixo.

- Deixe o polipropileno esfriar - deixe a estrutura por um tempo sem influências mecânicas.

- Verifique a conexão visualmente quanto a defeitos: se a tecnologia for observada, a emenda será uniforme e durável.

Solda correta de tubos de polietileno de PEAD grande a temperatura normal

Eles são de dois tipos:

- baixa resistência - são fabricados sob alta pressão e adquirem baixa densidade;

- de alta resistência (HDPE) - são fabricados sob baixa pressão, mas adquirem alta densidade.

Outro nome para tubos de polietileno de alta resistência - o HDPE é decifrado como polietileno de baixa pressão. As palavras "baixa pressão" no nome significam as condições sob as quais os produtos foram fabricados e não são relevantes para a esfera de aplicação. O polietileno de baixa pressão (HDPE) é utilizado em condições de alta pressão e temperatura em redes de gás ou água. A soldagem adequada de tubos de polipropileno não é uma tarefa fácil.

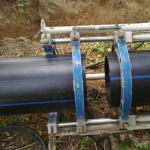

Como os produtos de HDPE são produzidos em uma ampla variedade de diâmetros (20 mm a 1 m 20 cm) e espessura de parede, não há um método de conectá-los e muitos tipos de equipamentos para tubos de polietileno de solda. A soldagem de tubos de polietileno é realizada por um dos seguintes métodos:

- bunda (ou bunda);

- em forma de sino;

- eletromotriz.

A soldagem de tubos finais em condições industriais é produzida por uma máquina cara e volumosa com acionamento mecânico ou hidráulico. O conjunto do dispositivo inclui guias para centralização, uma face para o corte suave das bordas a serem unidas, um elemento de aquecimento, acionamentos e temporizadores. Por si só, a tecnologia final é simples, mas o equipamento não é barato: o preço de uma máquina de solda para tubos é uma média de 250 mil rublos, e cerca de 50 mil é um elemento de aquecimento separado.

Esquema de solda para tubos de polietileno ferro de solda em locais de difícil acesso

A soldagem de tubos de polietileno ocorre de acordo com o seguinte esquema:

- os produtos unidos são inseridos na máquina de solda tubular, mn, centralizada;

- entre eles é inserido um dispositivo de corte automático, que corta uniformemente o HDPE, removendo as aparas;

- extremidades opostas são unidas, controle visual do alinhamento e estanqueidade das bordas;

- as extremidades soldadas são desengorduradas, um elemento de aquecimento é instalado entre elas;

- há aquecimento e fusão das extremidades a uma dada temperatura durante um certo tempo;

- o elemento de aquecimento é removido e a conexão esfria durante o período especificado pelo temporizador;

- uma conexão forte é obtida, o que não afeta a flexibilidade do pipeline.

Condições domésticas ocorrem no mesmo princípio, mas os dispositivos usados são mais simples - um ferro de solda para tubos de polietileno. Custos de 30 mil rublos, é um espelho de solda, revestido com Teflon e capaz de suportar altas temperaturas - até 300 ° C.

Parâmetros para a soldagem de tubos de polietileno de ponta a ponta: temperatura, aquecimento e tempo de resfriamento - dependem do diâmetro e espessura das paredes, eles são exibidos por soldadores em uma tabela especial. Para evitar erros em muitos dispositivos, os parâmetros são definidos automaticamente.

A soldagem por eletrofusão de tubos é do tipo industrial e consiste em fundir uma seção da tubulação sob a embreagem, à qual a corrente elétrica é alimentada, e a temperatura sobe. Eletro-acoplamentos para tubos de polietileno consomem uma grande quantidade de eletricidade no trabalho e são considerados mais caros, mas ajudam nos casos em que é impossível usar o dispositivo com grandes dimensões. Eles podem ser usados em casa.

Soldagem de tubos de policloreto de vinila reforçado

Você pode soldar usando o mesmo aparelho usado para soldar análogos de polipropileno. As paredes dos produtos de PVC são mais grossas e mais duras, pelo que os acessórios são necessários para a sua ligação. Seu ponto de fusão é menor, portanto esta espécie não é usada para o fornecimento de água quente - as paredes da tubulação são deformadas sob a influência de altas temperaturas. A soldagem é realizada por uma máquina de solda elétrica com bicos nos quais as extremidades dos produtos unidos são fundidas. Para soldar corretamente tubos de PVC, você precisa fazer várias coisas:

- bordas limpas;

- reforço, se houver, remover;

- o ponto de fusão não deve exceder 200 ° C.

Ferramentas, dispositivos, sequência de ações são os mesmos de quando se trabalha com amostras de polipropileno.

VEJA O VIDEO

Os tubos de polipropileno, polietileno ou PVC na vida cotidiana são freqüentemente chamados de plástico comum, e os princípios de sua conexão têm muito em comum. Corretamente para canos de solda é capaz nem todo mundo, mas todo mundo pode aprender.

Tubos à base de plástico são um excelente substituto para aço, concreto e outros na construção de redes de esgoto e gás. A soldagem de tubos de polietileno é usada para obter um sistema de transporte de uma peça de alta qualidade.

Normalmente, a soldagem é realizada por um método de embreagem elétrica ou de topo. Ambas as tecnologias têm um princípio físico comum. Baseia-se na ação de interpenetração de moléculas, a partir de duas superfícies conectadas de produtos PE ou PVC. No entanto, existem várias diferenças significativas entre essas duas tecnologias. A fim de expandir todos os recursos de soldagem de topo e eletrofusão, nós os consideraremos separadamente.

Tecnologia de tubos de soldagem de polietileno para bunda

A solda a topo é mais procurada ao instalar tubulações de pressão, esgotos e gasodutos. Para que as juntas soldadas atendam às características de resistência, no estágio preliminar, as condições para unir as partes soldadas devem ser cumpridas:

- a instalação de tubos pode ser realizada se forem feitos do mesmo material;

- os tubos soldados devem ter superfícies de extremidade lisas e limpas;

- a soldagem é realizada sob o alinhamento rigoroso dos tubos PE com o uso de um centralizador.

Voltando-se diretamente para a soldagem, você precisa levar em conta o regime de temperatura do processo. Nesta fase do trabalho de instalação, o fato de polietileno, PVC e outros plásticos similares terem um grau significativo de expansão linear e volumétrica quando aquecidos, é levado em consideração. O aquecimento rápido resulta em uma distribuição de temperatura irregular com a formação de grandes quedas de pressão em pontos adjacentes na zona da articulação, o que pode causar concentrações de tensão indesejáveis dentro da junção. Mais tecnologia de solda para tubos PE é reduzida para as seguintes operações:

- Com a ajuda de um elemento de aquecimento, que é instalado entre os tubos soldados, as extremidades começam a aquecer, tendo em conta o regime de temperatura especificado: tubos HDPE - até 220 ° C, LDPE - até 200 ° C. As extremidades do aquecedor são ligadas manualmente. Então, usando um grampo hidráulico, eles são aderidos de forma confiável ao termopar sob uma pressão de 0,6-0,8 kgf / cm².

- Tendo sofrido o tempo necessário, os tubos são diluídos para os lados, o aquecedor é removido e as extremidades dos tubos são conectadas a uma pressão de 1,0-2,0 kgf / cm², dependendo do grau de polietileno.

- A última operação - resfriar a costura ocorre naturalmente quando a pressão é mantida por um certo tempo.

- Ao final da tecnologia, a resistência da junta soldada, seu tamanho e a configuração do cordão são verificados. Depois de retirar o tubo dos grampos, a costura é marcada, atribuindo um número de série a ela.

Durante todo o processo é constantemente monitorado por pressão e tempo. A alteração e reconciliação desses parâmetros ocorre de acordo com o ciclo.

O método de eletrofusão é usado quando os tubos têm diferentes espessuras de parede. Âmbito de aplicação: oleodutos de baixa pressão (drenagem, esgoto por gravidade), ligação a gasodutos já instalados, reparação e substituição de elementos. A principal diferença do acoplamento da junta de topo é a melhor soldagem dos tubos com uma diferença significativa em seus diâmetros.

Outra vantagem de tal soldagem é a velocidade, a facilidade de operação e a capacidade de conduzi-las em pequenas áreas. O princípio da soldagem com o uso de embreagens elétricas é o derretimento das extremidades dos tubos pela espiral metálica embutida, e a tecnologia desse processo se parece com isso:

- as extremidades dos tubos de PEAD ou PEBD são limpas de sujeira e desengorduradas;

- em uma das extremidades do tubo é colocado no acoplamento elétrico e preso por meio do posicionador;

- depois de alinhar as extremidades dos tubos, o acoplamento é deslocado para trás de modo que a junta esteja exatamente no seu centro;

- a tensão de operação é aplicada aos terminais da embreagem, o processo de aquecimento é realizado automaticamente;

- a solda é considerada acabada de acordo com as leituras dos orifícios de encaixe a partir dos quais deve aparecer o polietileno fundido;

- o resfriamento da costura deve passar sem resfriamento forçado no estado de completa imobilidade.

Tubos de plástico PE e PVC substituem com confiança o metal na vida cotidiana e na indústria. Isto deve-se ao facto de frequentemente ultrapassarem estas últimas devido a características como a inércia química do material, instalação relativamente fácil, facilidade de manutenção, resistência local insignificante na estrada e um longo período de garantia de serviço (até 50 anos). No que diz respeito à tecnologia, deve-se notar que a soldagem de tubos PE requer um grau significativo de cultura de trabalho de instalação e um bom conhecimento do assunto. Esta questão pode ser resolvida através da formação de especialistas com base em instituições educacionais especializadas.

Os tubos feitos de polietileno HDPE são utilizados em quase todos os sistemas modernos de comunicação, desde o abastecimento de água até os gasodutos e canais para a extração de cabos. Eles são duráveis, elásticos e resistentes ao desgaste. A instalação correta do sistema de tubulação a partir de polietileno garantirá sua confiabilidade mesmo nos locais das juntas dos segmentos de tubos, e o conhecimento de como conectar os tubos de HDPE pela própria pessoa economizará dinheiro para sua instalação.

Tipos de sistemas de tubulação de HDPE

A partir de polietileno de tubos de baixa pressão para diferentes fins são feitos, que vão para a instalação dos seguintes sistemas:

- Abastecimento de água,

- Gás,

- Esgoto,

- Drenagem

- Invólucro para o dispositivo de poços de água,

- Isolante para energia ou cabo coerente.

IMPORTANTE! O tubo HDPE pode ser usado tanto para comunicações internas quanto para a instalação de rodovias externas em espaços abertos e subterrâneos.

Instalando o tubo no sistema

Tubos de PEAD são produzidos em comprimentos padrão - 6 e 12 metros de comprimento, bem como em bobinas ou bobinas de longo comprimento - 100-500 metros. Durante a instalação no sistema em uma sala específica, é necessário executar as seguintes operações:

- Corte (corte) de tubos de polietileno para soldagem ou montagem. Esta operação deve ser realizada com muito cuidado, de modo que o corte seja o máximo possível, sem rachaduras e rebarbas, perpendicular à superfície do tubo. Tal corte pode ser realizado com a ajuda de:

- Um cortador de tubo manual ou elétrico, que lida com tubos com um diâmetro de 15 a 30 mm,

- Fresa circular para tubos domésticos com diâmetros de 15 a 160 mm,

- A chamada "guilhotina de tubo" usada para criar um tubo de corte de qualidade de 63 a 350 mm de diâmetro,

- Serra de fita, que é a ferramenta profissional mais cara e pode criar cortes limpos e suaves de tubos de até 1600 mm de diâmetro.

- O endireitamento dos anéis da baía em comprimentos retos é necessário ao comprar uma filmagem de tubo grande. A dificuldade é que ao endireitar o tubo, você pode danificá-lo acidentalmente. Aqui é necessário lembrar que o material do tubo é o HDPE, que é um polímero termoplástico. Portanto, para uma pequena mudança na forma, basta segurar os itens por um curto período de tempo em um local quente (em uma sala aquecida, ao sol) ou regá-los com água quente. Depois disso, eles irão se curvar facilmente.

- A formação de um ângulo, dobrando linhas retas. Neste caso, é necessário mais aquecimento de uma determinada área do que quando o arco é endireitado. Para fazer isso, use a mesma água quente, um secador de cabelo de construção ou um queimador de gás simples.

ATENÇÃO! Para dobrar o tubo de PEAD, ele deve ser aquecido com muito cuidado, pois com um pequeno aquecimento ele pode quebrar na curva e uma temperatura muito alta pode danificá-lo.

Formas de conexão

Os métodos de conexão de tubos de polietileno podem ser divididos em dois grupos principais: instalação com peças adicionais (acoplamentos e conexões) e soldagem direta das juntas.

Soldagem

As soldas fornecem a junta permanente mais duradoura com vedação total da junta, suportando cargas similares às superfícies sólidas. A soldagem é aplicada a tubos com diâmetro superior a 50 mm e requer uma máquina de solda especial.

Soldagem de segmentos de tubo de PEAD pode ser realizada:

- Nádega Neste caso, é necessária uma uniformidade especial das fatias e seu deslocamento relativo entre si por não mais de 10% da espessura das paredes do tubo. O trabalho prossegue de forma consistente:

- Seções de tubos são limpas de todos os contaminantes e desengorduradas (por exemplo, álcool ou outras substâncias),

- Ambas as extremidades são aquecidas à viscosidade do polímero,

- As peças do tubo são conectadas com a aplicação de pressão e fixas imóveis até que estejam completamente resfriadas. Neste caso, você precisa garantir que a costura seja lisa, sem cavidades e protuberâncias para garantir sua confiabilidade.

- Com o uso de um acoplamento eletricamente soldado. Também requer um aparelho para trabalhar com esses acoplamentos que possuem uma espiral embutida e podem derreter rapidamente quando são aquecidos:

- As extremidades limpas e desengorduradas do tubo são fixadas no acoplamento,

- Os terminais do aparelho estão ligados às saídas da espiral antes do início do seu derretimento,

- O tubo é fixado até que arrefeça completamente.

Como fazer isso, olhe para o vídeo.

IMPORTANTE! Os acoplamentos soldados são normalmente usados em locais de difícil acesso, onde a soldagem simples é difícil: ao criar estruturas ou reparar sistemas já montados, em poços, etc.

Montagem

A montagem direta significa a criação de juntas destacáveis com a ajuda de acessórios de todos os tipos disponíveis: acoplamentos, curvas anguladas, tês, extratores de 4 vias, etc. Tais junções são geralmente realizadas em sistemas onde a super-força das juntas não é necessária, ou em áreas onde o desmantelamento e a reconstrução podem ser necessários (por exemplo, em uma casa particular para conectar um sistema de irrigação externo por um período de verão).

A instalação não restrita pode ser executada das seguintes maneiras:

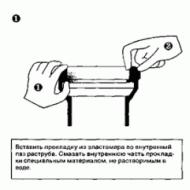

- A conexão de tubos com a ajuda de acessórios em forma de sino, equipados com anéis de vedação, para o qual é suficiente simplesmente anexar os respectivos elementos do tubo entre si e pressioná-los bem.

- A conexão de encaixe dos elementos de compressão ocorre em vários estágios:

- a porca de fixação é apertada no corte do tubo;

- o tubo é colocado na conexão de montagem com força até o batente;

- a porca de fixação está aparafusada nas chaves.