Como conectar corretamente os tubos de gás. Como conectar tubos de gás

Com o desenvolvimento da tecnologia, um certo tipo de material é cada vez menos utilizado. Várias soluções podem ser usadas para implementar as mesmas tarefas. Isso se aplica tanto à construção quanto à colocação de comunicações. Primeiro de tudo, você precisa saber como conectar os canos de gás. O artigo irá informá-lo sobre os tipos de conexão e tecnologia.

Tipos de canos

Até certo ponto, tubos de metal sem costura eram usados para redes de gás. Mas sua vida útil é limitada pelos efeitos corrosivos aos quais estão expostos devido à precipitação e outros fatores. Portanto, junto com eles, também começou a aplicar:

- Polietileno. Muito mais barato na produção do que na mineração de metais, o material também é resistente à pressão projetada na rede elétrica. Alta elasticidade, bem como o aperto das articulações são muito úteis em solos, que são caracterizados por abrasão. O plástico é um dielétrico, por isso não conduz corrente. Esta é uma garantia de segurança em caso de problemas com a rede elétrica.

- Borracha Em maior medida, este material é usado para conectar o canal central com o consumidor, seja uma caldeira, coluna de gás ou qualquer outra coisa. É selecionada uma composição que não desmorona devido à exposição à luz solar.

- Aço inoxidável. Para ser mais preciso, uma trança é feita desse material. A manga interna é uma manga de PVC.

- Cobre Não muito tempo atrás, foi oficialmente aprovado para canais de baixa pressão. As vantagens são a resistência aos efeitos corrosivos da água e de outras substâncias.

A escolha do produto dependerá das condições específicas e do sistema já instalado.

Formas de conexão

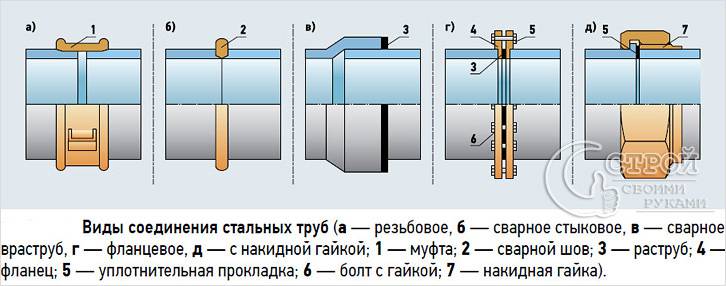

Cada um dos tipos listados de tubos pode ser articulado de uma ou mais maneiras. Dos principais distinguir estes:

- Rosqueado. Mais comum, como para conectar ou colocar pequenas seções da tubulação a partir do medidor. É realizado com o uso de materiais de vedação adicionais de origem natural ou artificial.

- Solda É aplicado a tubos feitos de polietileno, e também em alguns casos e cobre . Em relação ao primeiro requer a disponibilidade de equipamentos profissionais, sem os quais é impossível realizar a ação qualitativamente. É mais freqüentemente usado em tubos principais de grande diâmetro onde não há possibilidade de usar outro método.

- Solda Para tubulações de metal, isso pode ser feito com um autogerador ou uma máquina de solda a arco. No caso do primeiro, há menor probabilidade de ocorrência de tensão nas peças a serem soldadas. A costura fica suave e hermética. Ao usar a segunda opção para alcançar este resultado é um pouco mais difícil, mas para um profissional também é possível.

- Flangeada É usado em tubulações troncais, bem como naqueles lugares onde a linha é adjacente ao redutor e deve entrar na casa. É uma articulação com a ajuda de dois anéis, entre os quais o selante é colocado, após o que eles são apertados com parafusos e porcas.

- Inserção Um procedimento bastante complicado. Pode ser realizada sob pressão, sem parar a alimentação e sem ela. Na primeira variante, o método de extinguir a chama pelo próprio autógeno foi usado no passado. Até o momento, foram desenvolvidos sistemas e ferramentas que simplificam significativamente a tarefa e aumentam a segurança.

Preste atenção! Alguns tipos de articulações podem ser livremente implementados de forma independente. Mas especialmente em relação a este último, ajuda especializada é necessária. Se você não tiver as habilidades necessárias, poderá causar danos irreparáveis a si mesmo e aos outros ao seu redor.

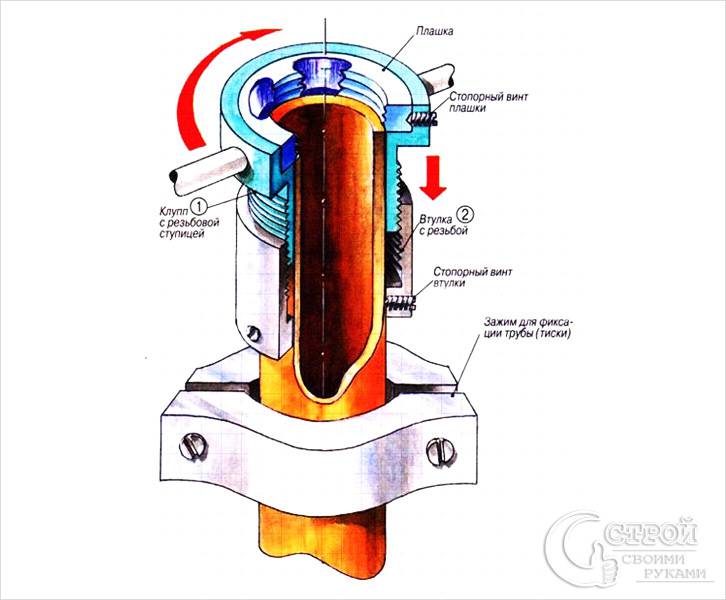

Conexão rosqueada

Este método é usado para seções intermediárias e finais de tubos metálicos. Se não houver fio no bico, ele deve primeiro ser cortado. Para fazer isso, você precisa dessas ferramentas:

- klipp;

- lerca;

- lubrificação;

- arquivo.

Antes de começar o trabalho, você precisa determinar quanto deve ser o corte. Tudo depende de qual conexão ou porca da mangueira será usada. A sequência é a seguinte:

Leia mais sobre a tecnologia de corte de roscas no tubo.

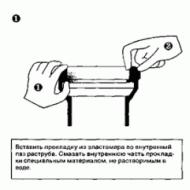

Em seguida, você precisa selar o futuro conjunto. Para garantir que o enrolamento não gire, antes do início de todas as operações, é necessário fazer entalhes perpendiculares na linha usando um arquivo ou um alicate. Para isso, um reboque ou fita especial de teflon é usada. Este último deve ser mais denso do que o normalmente usado nos canos de água.

O linho deve estar bem espalhado. A partir do espeto principal é separado um pequeno fio e é nivelado. Qual quantidade específica é necessária terá que ser determinada empiricamente. O corte é colocado no meio do fio. Uma extremidade é de 2 voltas completas. Depois disso, as extremidades se cruzam entre si, uma se encaixa na outra e outra é feita. Em seguida, torça as duas partes. Toda a superfície está suja com pasta de vedação. As peças necessárias estão conectadas:

Preste atenção! Em algumas áreas, o uso de mangueiras com aço inoxidável trançado é proibido. Isso se deve ao fato de que, com uma forte flexão, a parte interna é danificada e o vazamento é difícil de detectar. Se não for oportuno eliminá-lo, as conseqüências podem ser catastróficas. Em outros casos, não permita o uso de mangueiras de PVC branco e exija a compra de apenas borracha preta.

Conexão soldada

O conceito de uma junta soldada é aplicado a tubos de metal e polietileno. Para resolver o primeiro problema, o método arc requer as seguintes ferramentas:

- inversor ou máquina de solda de transformador;

- eletrodos;

- máscara protetora;

- luvas;

- um martelo ou um pincel de sutura.

Os trabalhos são realizados desta maneira:

- Se possível, é melhor fixar bem a peça de trabalho. Isso é necessário para maior conveniência para o mestre.

- Para garantir a estanqueidade total, é necessário um espaço de 2 mm entre os tubos. Isso permitirá que o metal fluente se agarre às extremidades.

- É fixado por pequenos pontos em vários pontos.

- No processo principal, o eletrodo deve ser conduzido de baixo para cima.

- É importante garantir que não haja superaquecimento. Uma conseqüência disso pode ser uma tensão desnecessária na articulação, bem como a queima de metal nas proximidades.

- Alguns mestres impõem duas costuras. Uma serve para preencher o espaço e a segunda, como garantia.

- Não misture a balança imediatamente. Você deve esperar pelo menos 15 segundos. Assim, o agarramento necessário ocorrerá e não haverá microfissuras.

Ao usar equipamento de solda a gás, os requisitos para fixação da peça de trabalho serão os mesmos do caso anterior.

- A primeira coisa é abrir a corrente de um cilindro de oxigênio, depois com um gás acetileno.

- Se houver ar nas mangueiras, o fusível não pode ocorrer imediatamente.

- A chama é ajustada para o valor requerido.

- O local de soldagem está bem aquecido.

- Depois disso, um eletrodo especial é levantado. Levar isto é necessário de forma que isto forma um influxo, mas não escoa abaixo.

- No final do processo, a peça é resfriada.

Preste atenção! Verifique a junta para qualquer opção de conexão de uma maneira simples. Uma solução de sabão é preparada. Deve espuma bem. É aplicado ao local desejado. Se houver bolhas, significa ter uma fístula. É estritamente proibido testar com fogo aberto. Pode ser explosivo.

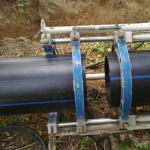

Para tubos de polietileno, há também o conceito de soldagem, mas é realizado por um método diferente. Neste caso, é utilizado um aparelho que é capaz de produzir uma pequena voltagem e controlar a temperatura desejada. Mas a principal coisa neste caso é o encaixe de conexão. Em seu design, um elemento de aquecimento é incorporado. À medida que o processo avança, começa a fundir o espaço em torno de si, o que leva à formação de uma massa homogênea, que após a cura sela a costura.

A solução passo-a-passo é assim:

- As extremidades dos tubos estão preparadas. Para fazer isso, eles são cortados usando um cortador especial. Você não pode fazer isso com uma serra. Os planos devem ser absolutamente nivelados, sem chanfros e rebarbas rasgados.

- Uma marca é feita a partir da borda. A distância a ele é metade do tamanho do encaixe mais 2 cm.

- Com a ajuda de um raspador especial ou máquina, uma camada de óxido é eliminada. Isso deve ser feito uniformemente, indo para o mesmo tamanho. Para facilitar a navegação, você pode aplicar linhas perpendiculares adicionais, pois o corte é fácil para avaliar a exatidão do desempenho.

- Elimine todas as rebarbas e chips.

- As áreas de encaixe são limpas com um solvente adequado ou guardanapo com álcool.

- Antes de colocar a marca no encaixe é colocado. Se um dos tubos estiver parado, a embreagem está entupida até o tamanho máximo. O segundo elemento é trazido e o conector é deslocado para fechar uniformemente os bicos.

- Os conectores da máquina de solda estão conectados aos contatos da embreagem.

- O scanner óptico lê as informações impressas no código de barras e inicia o processo.

- A própria unidade determinará que temperatura e tensão serão necessárias e também quanto tempo durará o período de resfriamento. É importante suportar todas as etapas. Só neste caso é possível falar de confiabilidade.

- Após a conclusão da soldagem, todas as informações sobre a hora, data, operador, temperatura e tensão devem ser aplicadas.

Tais ferramentas são normalmente usadas nas fendas principais, onde os diâmetros dos tubos excedem um valor de 80 mm.

O processo de soldagem de tubos eletromotriz é mostrado no vídeo:

Solda

Será mais correto dizer solda. Também é usado para tubos de polietileno. A condição para sua implementação será a mobilidade das duas partes articuladas. Caso contrário, o processo será quebrado. Em termos de eficiência, não é inferior ao acoplamento elétrico. Para realizar o trabalho, você precisa de uma unidade modular. Seus componentes são uma unidade hidráulica, um cortador, um ferro de solda e um centralizador. Para usá-lo corretamente, aja da seguinte maneira:

- Em grampos especiais, as camisas são ajustadas ao tamanho do tubo a ser tratado.

- Os mamilos estão presos. Não seja zeloso, se você apertar os parafusos, a bunda vai perder a forma do círculo, o que levará a problemas.

- As áreas a serem soldadas são limpas de sujeira e poeira.

- Um cortador de cavacos, se presente, é eliminado com uma faca de construção ou outro dispositivo.

- Na unidade hidráulica, a válvula abre lentamente até os componentes começarem a se mover no centralizador. O valor da pressão é marcado como pressão de trabalho.

- Os detalhes são divorciados, entre eles está inserido o rosto. Começa e muda novamente. Após várias voltas de facas, o dispositivo pode ser recolhido.

- Para verificar a exatidão e a suavidade da junta, os tubos da derivação são novamente deslocados e bem inspecionados.

- As juntas são desengorduradas com um solvente ou um guardanapo alcoólico.

- O ferro de solda é colocado em um aquecimento.

- Depois de atingir a temperatura definida, ele é instalado entre as peças.

- A tabela mostra a pressão para a soldagem e os módulos centralizadores são trocados novamente. Eles são mantidos em tensão até um influxo de 1 mm.

- Depois disso, a pressão é liberada e eles se aquecem por mais alguns segundos.

- As partes se afastam e o aquecedor é retraído. Por 5 segundos, eles devem ser reconectados sob tensão por mais 5 segundos. Depois disso, a força é removida e o tempo de resfriamento está aguardando.

Antes do final do intervalo de tempo, que é indicado para o arrefecimento, não é de modo algum possível limpar o torno ou de qualquer forma inclinar os tubos. Isso pode levar à despressurização.

Conexão de flange

A conexão do flange é usada para tubos de vários materiais. O método de sua implementação é quase o mesmo. Para tubos de polietileno, você precisará de:

No caso de tubos metálicos, existe outra opção que não requer o uso de soldagem.

- O alinhamento das extremidades é realizado. Eles devem ser perpendiculares ao eixo do tubo. É importante remover todas as rebarbas.

- Os tubos estão equipados com flanges soltas e afastam-se da borda.

- O próximo passo é esticar o elástico. Será necessário deixar a borda de cerca de 10 mm.

- Os anéis se movem em direção um ao outro e encostam nos selos.

- A fixação é realizada por parafusos, conforme descrito acima.

Este método é usado com pouca frequência e nas áreas onde não há muita pressão. Na maioria das vezes, o flange é necessário para que um guindaste seja encaixado na ruptura.

Box

Esse trabalho pode exigir qualificações especiais e permissão das autoridades competentes. É produzido de duas maneiras:

- Método quente. Neste caso, um cortador de gás ou máquina de solda a arco é usado. O processo é reduzido para cortar no tubo principal um furo e fixar o elemento de transição correspondente. Ao mesmo tempo, a pressão deve ser reduzida para os limites de 40-150 kg / cm 2 no local de trabalho. Se a abordagem estiver errada, isso pode resultar em incêndio e acidente.

- Método frio. Na maioria dos casos, as mudanças de pressão não são necessárias. Todas as ações são realizadas usando um dispositivo especial. É isso que vamos considerar mais.

Primeiro de tudo, o site onde o trabalho será feito está bem limpo. O aquecedor, tinta e ferrugem são removidos. Um adaptador especial com uma válvula plana é soldado ao local preparado. A qualidade da junta soldada é verificada pelo método de crimpagem. Deve ser sem conchas e também capaz de suportar a pressão planejada. Então a sequência é:

- A montagem do equipamento de perfuração é executada. Neste caso, é importante não esquecer de instalar um íman na base da broca.

- Um conector para a broca é anexado aos adaptadores instalados anteriormente.

- As medições são feitas de quanto o caule deve ser abaixado.

- A câmara intermediária é testada para pressão presumida por um compressor de ar.

- A rotação do motor é transferida para a furadeira através do redutor. Isso permite reduzir a velocidade.

- Depois de passar pelas paredes, a coroa sobe para o nível exigido e a aba se fecha.

- A pressão na câmara é reinicializada e a broca é removida com a parte do tubo.

- Um bocal adicional é instalado através do qual o tubo é inspecionado e os detritos e outros detritos são removidos.

- O excesso de pressão é redefinido novamente. Removido todas as peças adicionais e instalado um ramal.

- A aba é removida e o conector embaixo dela é fechado com uma costura de solda.

Este artigo descreve a maioria das maneiras disponíveis para conectar os tubos de gás. O que será necessário em um caso específico dependerá do que é fornecido pelo projeto.

Video

Este vídeo mostra como conectar uma coluna de gás a um gasoduto:

Como conectar tubos de gás

Mais e mais pessoas estão tentando fazer todo o trabalho necessário por conta própria, apenas como ser se a pessoa simplesmente não tiver certas habilidades e conhecimentos? Nesta situação, você só precisa seguir as instruções que os profissionais podem dar. Este artigo fornece informações sobre como conectar você mesmo as tubulações de gás com a ajuda de ferramentas especiais e materiais auxiliares.

Se você decidiu realizar um trabalho independente de conexão do gasoduto, então antes de iniciar o processo, você precisa estudar todas as técnicas de segurança. Verifique a integridade dos tubos localizados ao longo da rodovia central.

Desligue o suprimento de gás por toda a casa. Se o trabalho for realizado em um apartamento, é melhor fechar os tirantes para os vizinhos por um tempo. Se isso não for possível, gire a chave especial que está no seu tubo de gás, bloqueando assim o fluxo.

Preste atenção! Se necessário, purgar o gás restante para evitar a possibilidade de explosão no caso de uma faísca Somente após certificar-se de que não há gás, você pode ir diretamente para o trabalho.

Tipos de conexões de tubulação

Existem várias maneiras básicas de conectar tubos de gás, ou melhor:

- Soldagem - é realizada exclusivamente por especialistas que têm permissão para trabalhar com a máquina de solda. Cada funcionário deve ter um cartão de identificação pessoal.

- Com rosca ou montagem - também inclui a soldagem de tubos leves, enquanto os soquetes são selados com fibras de cânhamo. Todo o processo de trabalho se assemelha muito à conexão dos canos de esgoto. Vale a pena notar que a fibra é impregnada antecipadamente com uma solução de óleo de linhaça ou óleo de linhaça. Também é possível usar acoplamentos que podem ter roscas longas e curtas.

- Flangeado - um dos métodos mais comuns de conexão, já que possui uma construção bastante leve da montagem. É verdade que, segundo os especialistas, é menos confiável que a soldagem.

Todos os métodos de conexão descritos acima são usados por mestres profissionais que utilizam equipamentos especializados.

Para conectar independentemente os tubos de gás em uma casa ou apartamento, você precisa preparar as seguintes ferramentas e materiais:

- chave ajustável de gás;

- reboque e graxa;

- mangueiras ou juntas de tubos;

- se necessário, um conector com rosca em ambos os lados.

Processo tecnológico

Se você cortou o suprimento de gás e soprou os canos, como recomendado anteriormente, o próximo passo é cortar partes desnecessárias dos canos de gás. Para fazer isso você pode usar o búlgaro, e se você não tiver um, então um serrote para metal fará, mas neste caso o processo será longo e mais complicado.

Depois de ter removido uma parte desnecessária do tubo de gás, você precisa preparar uma extremidade dele completamente ou soldá-lo.

Se você precisa conectar uma extremidade de um cano com uma lesma de gás, então você precisa cortar a rosca na parte serrada. Para fazer isso, há um bico especial, colocando-o, você precisa rolar várias vezes.

Além disso, no fio feito é enrolado um reboque, que é impregnado com um lubrificante e a conexão com a mangueira é feita. Todos estes trabalhos são realizados usando uma chave giratória de gás. Se você planeja instalar um novo tubo, então você pode usar um adaptador de conexão especial. Este elemento tem em ambos os lados um fio acabado e uma porca que torce no tubo principal e no novo.

Esse método pode ser usado em prédios de apartamentos, mas você só precisa se certificar de que não haja vazamentos. Para fazer isso, você precisa abrir o suprimento de gás e aplicar uma solução de sabão a todas as juntas de tubulação.

Preste atenção! Se, como resultado dessa ação, aparecerem bolhas na superfície, todas as conexões devem ser reapertadas.

Se anteriormente você nunca se envolveu em um trabalho semelhante, é melhor confiar esse assunto a profissionais.

O ponto importante - para enrolar corretamente a linha no fio. Oferecemos-lhe um material em vídeo que ajudará a lidar com a tarefa.

E deste clipe você aprenderá a selar as conexões dos canos de gás.

http://www.stroitelstvosovety.ru

A etapa mais importante é colocar o gasoduto no prédio da rodovia principal. Durante a execução dessas obras, haverá necessariamente a necessidade de conectar os pipelines.

Como conectar os canos de gás ao conectar a casa à rodovia?

Conexão roscada de tubos de gás

Um parâmetro importante na conexão de dutos de aço é sua seção transversal. Para tamanhos de ½ a 2 polegadas, são usados tubos de aço soldados com rosca. Para tamanhos acima de 2 polegadas, são usados tubos de aço sem costura de peça única em um invólucro de juta com um soquete ou conexão roscada.

As tubulações de aço do gasoduto são combinadas de maneira similar aos elementos do tubo de água usando conexões. Para vedar as juntas, utiliza-se fibra de cânhamo especial, impregnada com óleo de linhaça ou óleo de linhaça. Ao mesmo tempo, não é permitido o uso de vedações que dificultem a desmontagem dos tubos de gás. A instalação de pontes rolantes também é realizada sem compactação.

Após a colocação ou reparo, o gasoduto deve ser verificado no final do trabalho. Para isso, é necessário cobrir todas as saídas e abastecer a tubulação com ar sob pressão várias vezes maior que a pressão do gás. Se dentro de 5 minutos. pressão cai mais de 20 mm de coluna de água, há uma perda de aperto. Na maioria dos casos, as lacunas são fixadas nos pontos de junção dos tubos, mas toda a seção deve ser verificada.

Tendo em conta a escolha correta de acessórios são uma conexão suficientemente confiável para tubos de gás. Eles devem ser pressionados o mais apertado possível para os canos, se possível sem o uso de uma vedação adicional. Esta precaução é necessária para não complicar a possível desmontagem do tubo. Ao conectar tubos de gás de aço com um encaixe, a pressão de trabalho não deve exceder 5 bar.

Nas caldeiras, os gasodutos são conectados por acoplamentos roscados em rosca curta e / ou longa. Para selar as juntas, use um fio de linho com hortelã, misturado com chumbo branco ou encerado em óleo de linhaça natural. O cordão de vedação é enrolado em uma camada fina e uniforme.

Soldagem de tubulações de gás

Para o alinhamento de tubulações, podem ser utilizados dispositivos de solda a arco elétrico e a gás. Primeiro, as bordas dos tubos a serem unidas são preparadas. Para obter uma costura de qualidade, eles devem ser limpos de quaisquer contaminantes. Depois disso, você precisa fazer um bisel. Torna possível obter uma costura forte e hermética, uma vez que o metal fundido preenche completamente a área de adesão.

Na maioria dos casos, a soldagem manual ou semi-automática é usada. Na soldagem a arco, o diâmetro ótimo dos eletrodos é de 3 a 4 mm. A espessura das paredes dos gasodutos não deve ser superior a 5 mm. Além da preparação das bordas (largura de pelo menos 1 cm), devem ser feitos chanfros adicionais. Então a centralização e a costura são realizadas uniformemente em 3-4 lugares. Depois disso, a soldagem é feita em 2 camadas. Para obter uma conexão selada, é importante capturar áreas adjacentes dos produtos ao fazer a emenda final.

Quando a soldagem a gás é geralmente suficiente para uma passagem. A espessura das paredes dos gasodutos não deve ser superior a 4 mm. Caso contrário, a zona de soldagem irá superaquecer, o que afetará negativamente a resistência da junta. Para evitar falhas, o final da costura deve ser executado com alguma sobreposição. Ao selecionar o material aditivo, o grau de aço do tubo de gás deve ser levado em consideração.

Tubos de polietileno

Os tubos de polietileno possuem alta densidade, pois são produzidos sob baixa pressão. Tubos de gás feitos de polietileno não sofrem corrosão, não quebram em diferenças de temperatura, têm outras vantagens importantes em questões de segurança. Por exemplo, o polietileno não está sujeito a efeitos eletroquímicos, permanece neutro a gases e líquidos. Elasticidade e resistência permitem o uso deste material em temperaturas de até -45 ° C.

Neste caso, os tubos de polietileno pesam um pouco e são simplesmente conectados. Para o alinhamento de tubulações, são usadas máquinas de soldagem simples e acessórios de solda elétrica que são simples de manusear e não exigem investimentos significativos. Um detalhe importante: na atualidade só são construídos dutos de aço na casa, e o polietileno já pode ser usado dentro de edifícios.

Existem muitos tipos de tubos. Cada espécie tem seu próprio significado e função. A escolha na maioria dos casos depende do tipo de comunicação e das funções executadas. Existem também tubos universais que podem ser usados em diferentes sistemas. Mas eles também precisam ser conhecidos e distinguidos.

A questão é que, em caso de escolha errada, pode haver consequências muito diferentes. E se a escolha dos tubos errados de abastecimento de água fria só pode danificar a situação material dos proprietários e vizinhos, a conexão errada ou escolha de tubos de gás ou aquecimento pode custar saúde e até mesmo a vida.

Portanto, você não deve hesitar, especialmente com a gaseificação.

Tipos de tubos de gás

Até muito recentemente, a questão dos tipos de tubos para gaseificação não teria existido, porque eles eram de um único material de aço. E tudo, sem alternativa e escolha. Mas os tempos estão chegando, as tecnologias não estão paradas, e agora o aço está silenciosamente substituindo o polímero. A saber, o polietileno especial, que é produzido sob baixa pressão, respectivamente, tem alta densidade.

Além disso, o polietileno tem uma série de vantagens invejáveis e em termos de segurança de uso.

Tubulações de gás O HDPE não enferruja, não cede à corrosão e não causa rachaduras, mesmo com quedas de temperatura. Para o gás, essa estabilidade é muito importante, porque deve haver uma pressão constante, e uma microfissonda é repleta de um vazamento perigoso.

O polietileno não reage quimicamente e permanece neutro a líquidos e gases. Devido à sua resistência e elasticidade, o material pode ser montado mesmo a temperaturas abaixo de zero e não perde sua força e sua capacidade de fiação a -45 graus. Além disso, não é um condutor da corrente elétrica, respectivamente, não está sujeito a destruição eletroquímica.

E mais uma vantagem - peso leve e conexão fácil, o que adiciona popularidade.

No entanto, os detalhes importantes a seguir devem ser levados em consideração aqui. Os tubos de gás, construídos em casas, são colocados exclusivamente de aço, polietileno já é usado dentro dos apartamentos.

Conexões de tubulações de gás

Um detalhe importante na conexão dos tubos de gás é sua seção transversal. Ou seja, no caso de dimensões transversais de ½-2 pol., São utilizados tubos soldados de aço roscado. No caso, se a seção cruzada exceder 2 polegadas, tubos de aço sem costura são usados. Eles entram em uma casca de juta especial. A conexão neles vai enfiada ou em forma de sino. A combinação de tubos de aço com tubulação de gás é semelhante à dos elementos condutores de água. Acessórios especiais são usados para isso. Para compactar as juntas, você deve usar uma fibra de cânhamo especial, que pode ser impregnada com óleo de linhaça ou óleo de linhaça. Além disso, existem limitações: os selos, que dificultam a desmontagem dos tubos, não podem ser usados estritamente.

Além disso, quando os tubos são combinados, os guindastes de piso, que estão instalados, não são compactados. Ao fazer isso, todos os elementos devem se encaixar bem.

No caso de trabalhos de reparação, a inspeção dos tubos de gás no final deve ser obrigatória. Para isso, é necessário fornecer ar para os tubos sob pressão, que é várias vezes maior que a pressão do gás. Certifique-se de fechar as dobras antes de verificar. No final, se dentro de 5 minutos a pressão cair mais de 20 mm.v.s, falará de perda de firmeza. Na maioria das vezes acontece na junção, mas você precisa verificar toda a seção do tubo.

O que no final?

Os acessórios que existem para os tubos de gás são uma conexão durável e confiável, mas devem ser escolhidos corretamente. Eles devem ser o mais apertados possível para os canos, mas não têm uma vedação extra. Também é possível conectar elementos condutores de gás por soldagem. Dependendo do material do qual os produtos são feitos, o método de soldagem e a máquina de solda são selecionados. No caso dos tubos de aço é padrão elétrico, para polímeros o aparelho é mais fácil de manusear e requer menos gastos.

Em qualquer caso, trabalhando com tubos de gás, é necessário ser extremamente cuidadoso e cauteloso, especialmente quando se trata de conectar corretamente os elementos.