Como montar corretamente o encaixe do tubo. Aplicação de acessórios de compressão. Tipos de acessórios

Adicionar aos favoritos

Conexão correta de tubos de polietileno: tipos de conexões e métodos de instalação

Atualmente, os tubos PE são especialmente populares no mercado de materiais de construção. Eles são usados para a construção de vários pipelines tecnológicos, utilitários de engenharia para fins industriais e domésticos.

Tubos de polietileno são usados para a construção de vários pipelines tecnológicos, utilitários de engenharia para fins industriais e domésticos.

Na maioria das vezes eles são usados para abastecimento de água fria, transporte de vários produtos químicos e também como canais não passáveis para redes elétricas e telefônicas. É importante fazer uma boa conexão de tubos de polietileno. Abaixo, vamos considerar os principais tipos e categorias de conexões destacáveis e inteiriças para tubulações PE.

Existem dois tipos de conexão de tubulações de polietileno:

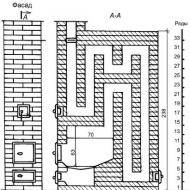

- Uma junta não destacável pelo método de soldagem de topo ou de topo. Realizando esta conexão de tubos de polietileno, o aquecimento das extremidades dos dutos é realizado com o acoplamento subseqüente sob pressão para formar uma costura contínua.

- Uma conexão destacável usando conexões crimpadas conexões de compressão (acoplamento de pinças) e flanges de aço. Esse tipo de acoplamento é simples, mas é menos prático e requer custos adicionais para a compra de acessórios.

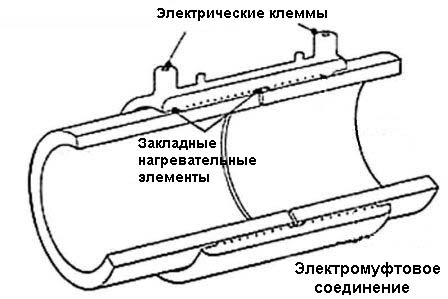

Soldagem com acoplamentos eletrotérmicos

Para realizar este tipo de soldagem de produtos laminados a partir de polietileno, é necessário ter acoplamentos especiais e equipamentos de solda. Os acoplamentos para soldagem possuem elementos de aquecimento em seu corpo, os quais, posteriormente, encolhem (soldam) o acoplamento. Este método é usado para soldar polietileno laminado em condições apertadas (poços, trincheiras). O acoplamento elétrico é capaz de suportar uma pressão de 1,6 MPa. A desvantagem desse método é que ele exige muito mais custos de material do que um bumbum.

Esquema de tubos de conexão usando uma embreagem eletrotérmica.

O processo de soldagem pode ser dividido em várias etapas:

- centralização do tubo e acoplamento no eixo desejado;

- preparação, limpeza e desengorduramento das superfícies externas dos tubos na junção;

- bico de acoplamento e conexão da máquina de solda;

- imobilização da conexão;

- soldagem com aquecimento, fusão de polietileno e retração do acoplamento;

- desligamento e resfriamento do acoplamento.

Junta de topo com aplicação de calor

Este tipo de solda de tubo PE é usado para diâmetros acima de 50-63mm. A junta de topo é executada em várias etapas:

- Antes da soldagem, os eixos dos dutos soldados são alinhados na máquina de centralização.

- Após a fixação, as partes finais das tubulações são niveladas e limpas de gorduras, poeira e sujeira.

- Usinagem das extremidades na máquina de aparar.

- Verificação do paralelismo com verificação obrigatória do gap interplanar.

- Aquecimento das partes finais dos tubos usando uma ferramenta térmica.

- Soldagem seguida de resfriamento.

- Remoção de ferramentas, inspeção da superfície externa da costura soldada.

Conexão usando flanges de aço

Em alguns casos, quando a soldagem não é possível, os flanges são instalados. O acoplamento de flange refere-se a tipos de conexão destacáveis e é mais adequado para conectar produtos de PE com conexões de tubulação e tubulações de aço. As juntas de flange dos tubos são feitas usando buchas de fixação, que são soldadas com força nas extremidades dos tubos PE, ou com o uso de flanges de metal. Entre os flanges deve ser embalado material de vedação (borracha, poliéster, etc.). A vantagem deste método de instalação é que, no futuro, será possível desengatar os flanges e realizar a limpeza do sistema. Flanges de tubulações de água podem ser planas e perfiladas (com gola, batente ou cone).

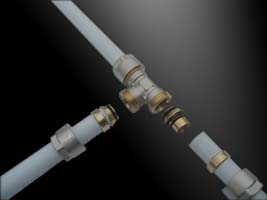

Conexão plug-in usando conexões de compressão

A conexão de tubos sem solda é possível com o uso de elementos de montagem de compressão. Muitas vezes, este método é usado para tubos de pequeno diâmetro (até 63 mm) e sistemas com um grande número de ramificações, uma vez que qualquer soldagem implicará um aumento nos custos de instalação. Atingir o aperto deve-se à vedação interna da borracha resistente ao desgaste e a uma manga de metal cortada. Para realizar o trabalho, você precisará de um conjunto de chaves de perfil e uma faca especial para um ângulo reto. A pinça é capaz de suportar uma pressão de 2,5 MPa. A montagem do conector é fácil e simples, o principal é que as dimensões das conexões correspondem exatamente ao tamanho dos tubos de água.

Adubação de tubos é menos comum. A laminação é conectada ao sino, e o aperto é obtido pela vedação do sino com um anel de borracha. Essa montagem é mais adequada para sistemas sem pressão baseados em polietileno. Por fim, gostaria de observar que, ao escolher o tipo de conexão do tubo PE com conexões, é necessário assumir uma responsabilidade especial pela seleção de ferramentas e equipamentos para instalação.

Agora você pode escolher facilmente os métodos adequados para a instalação de dutos de polietileno convencionais e de perfil sem problemas.

Devido à grande popularidade de vários tipos de tubos de polietileno, existe uma demanda crescente por elementos de encaixe, chamados de conexões. Os acessórios para tubos de PEAD facilitam a instalação e em pouco tempo. No momento, as empresas produzem muitos compostos diferentes. Acessórios para tubos de PEAD são feitos de diferentes tipos de polietileno, cobre ou latão.

Conexões para tubos de PEAD são usadas:

- Para conectar tubos com o mesmo diâmetro.

- Para unir tubos com diferentes diâmetros.

- Para organizar as ramificações fornecidas pelo diagrama de pipeline.

- Para voltas de tubo de montagem.

- Para instalar o plugue no tubo PE.

- Para conectar tubos com acessórios diferentes.

Locais para juntar tubos PE devem ser:

- Confiável

- Durável.

- Impermeável.

- Resistente aos possíveis efeitos de elementos químicos.

Classificação de acessórios

Instaladores profissionais de tubulações distinguem entre acessórios para tubos de PEAD por:

- Método de instalação: compressão, soldada, eletricamente soldada.

- Rigidez: flexível e rígida.

- Conector: destacável e de uma peça.

Há outra classificação de elementos de conexão:

- Direto, usado para encaixar tubos HDPE do mesmo diâmetro.

- Redução, usada para conectar tubos de diferentes diâmetros.

Vamos analisar mais detalhadamente a primeira classificação de acessórios.

Conexões para vários métodos de conexão de tubos

Dependendo do método escolhido de instalação do pipeline, distinga:

- acessórios soldados;

- elementos de conexão soldados eletricamente;

- acessórios de compressão.

Elementos de ligação soldados

Acessórios soldados podem ser produzidos de duas maneiras:

- pelo método de baixa pressão, que ocorre sob alta pressão (acessórios fundidos);

- soldagem de topo de pequenos segmentos de tubos (conexões soldadas).

Conexões soldadas estão disponíveis em diâmetro de 63 mm a 315 mm.

Este tipo de acessórios é projetado para unir tubos com solda. O baixo custo das conexões soldadas causa uma ampla gama de sua aplicação. Praticamente todos os ramais e plugues fornecidos pelo projeto da tubulação podem ser feitos com conectores soldados.

Na maioria das vezes, acessórios soldados são usados para a instalação de gasodutos e sistemas em que a temperatura do líquido transportado não exceda 40 ° C.

Elementos de conexão eletro-soldados

Os acessórios elétricos ou termistor são usados para montar a estrutura da tubulação em locais de difícil acesso, ou seja, onde não é possível realizar a soldagem convencional.

Equipado com um fio de aquecimento localizado nas partes de conexão. Sob a influência da temperatura, essas espirais aquecem e derretem o tubo de polietileno. Após o resfriamento, uma forte costura soldada é obtida.

Juntas de compressão

Conexões de compressão para tubos de PEAD são projetadas para unir tubos sem usar solda. Por meio de tais elementos de extremidade, é obtida uma conexão destacável.

Acessórios deste tipo consistem em:

- carcaça de polietileno;

- o-rings localizados nos pontos de junção;

- anéis de fixação, protegendo a conexão contra danos mecânicos;

- bucha, pressionando o tubo;

- porcas de cobertura, fechando com segurança o local de acoplamento.

Produzido a partir de vários materiais. O diâmetro das juntas varia de 16 mm a 110 mm.

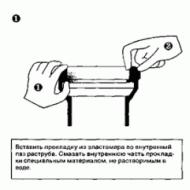

Características de montagem com acessórios de compressão

Para conectar corretamente os tubos ou fazer as ramificações necessárias com conexões de compressão, siga as instruções a seguir:

- O tubo HDPE é preparado e as conexões de compressão são afrouxadas por várias voltas.

- O tubo é marcado com uma marcação indicando a profundidade na qual o tubo deve ser inserido na conexão. Antes da instalação, é aconselhável lubrificar a área do tubo a ser unida, com água ou uma solução leve e sabão.

- Antes da marca desenhada, o tubo é inserido no encaixe preparado. Para inserir totalmente o tubo PE no O-ring, é necessário um esforço. Caso contrário, a conexão não será lacrada.

- A porca da tampa é apertada até o final da linha.

Com a instalação correta das conexões de compressão, obtém-se uma conexão suficientemente forte e firme.

Separação de conexões para rigidez das juntas

Pelo grau de rigidez, os acessórios são diferenciados:

- Tough. Tais conexões excluem completamente a possibilidade de mover os tubos.

- Flexível, que permite o deslocamento longitudinal dos tubos para 3 - 5 mm e a rotação dos tubos em um pequeno ângulo. Se você usar um acessório flexível, todas as propriedades necessárias para o ponto de conexão serão mantidas inalteradas.

Conexões flexíveis são mais adequadas para colocação de tubulações no solo, mas também mais caras. Portanto, eles são usados apenas em casos de extrema necessidade.

Para a instalação dos sistemas mais simples de dutos, acessórios mais duros são mais usados.

Tipos de acessórios

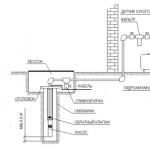

Ao instalar o encanamento, podem ser necessárias conexões destacáveis e conexões de peça única. Isto é devido à presença do tubo comum e seu uso. Por exemplo, tubos de PEAD para abastecimento de água: conexões no primeiro estágio da instalação são usadas para conectar a tubulação à estação de bombeamento. Em algum momento, pode ser necessário substituir a bomba e uma conexão destacável simplificará o trabalho necessário o máximo possível.

Conexões destacáveis

Na maioria dos casos, a instalação é realizada com as conexões de compressão descritas acima. Mas existem outras maneiras de organizar essa articulação:

- Conexão de flange. O flange de latão ou fundido é preso ao tubo pela soldagem. Este tipo de conexão é usado principalmente para tubos de grande diâmetro ou para unir um tubo de polietileno com um tubo de metal.

- Conexão roscada. A fixação dos tubos é realizada por meio de linha previamente preparada em tubos e conexões. É considerado o menos confiável. Pode ser usado para colocação de conduítes de cabos ou sistemas com baixa pressão de fluido.

- Conexão Flare. É usado extremamente raramente. É realizado fixando uma extremidade do tubo na expansão do encaixe ou na outra extremidade do tubo. É mais usado para colocação de tubulações para cabos.

Conexões de latão para tubos de PEAD podem ser usadas para conexões destacáveis.

Conexões não destacáveis

As juntas não destacáveis são mais frequentemente usadas para conectar estruturas subterrâneas ou de concreto, já que esse tipo é considerado o mais confiável. A soldagem de tubos pode ser realizada das seguintes maneiras:

- Nádega O método mais comum de unir tubos do mesmo diâmetro;

- Solda de ninho. Para este método de junção de tubos, são usados acessórios com um diâmetro interno igual ao mesmo parâmetro de tubo.

- Pressione ou aresta de solda. Ele é usado para encaixar tubos com estruturas, por exemplo, poços.

- Soldagem eletrofusão. Ocorre com a ajuda de acoplamentos elétricos e é considerado o método mais confiável de conexão.

Conexões moldadas e soldadas elétricas são usadas para equipar a conexão de uma peça.

Tipos de acessórios

Todos os acessórios diferem em seus recursos de design e, consequentemente, em sua aplicação. Dependendo disso, os acessórios podem ser divididos em:

- Acoplamentos que ocorrem em três tipos principais:

- Tubos de ligação de igual passagem com o mesmo diâmetro.

- Compensando, usado principalmente para mudar para um tubo com um diâmetro menor.

- Flangeada, usada para conectar tubos com um diâmetro grande.

- Adaptadores Com a ajuda deles, várias válvulas ou outro tipo de tubo, por exemplo, metal, são conectados à tubulação.

- Torneiras Usado para mudar a direção dos tubos, gire o sistema. Curvas padrão estão disponíveis com uma capacidade de rotação de 45º, 66º ou 90º. Algumas empresas estão envolvidas na fabricação de acessórios de acordo com os parâmetros do cliente. Se for necessária uma dobra com um grau diferente de medida angular para montar o sistema, tal montagem pode sempre ser solicitada aos fabricantes.

- Sedelka. São destinados ao arranjo de vários ramos. Um selim em um tubo de PEAD pode ser de dois tipos:

- Grampos, tubos de crimpagem de todos os lados.

- Os blocos usados para cortar um novo pipeline em um sistema existente.

- Cruzamentos e tees. Eles são usados para instalação de pipelines de filiais e para conexão à rede de outros dispositivos.

- Caps. Usado para bloquear temporariamente o líquido ou gás que entra no tubo.

Um determinado tipo de acessório destina-se à montagem de um projeto de tubulação específico.

Os acessórios são fabricados para facilitar a montagem de tubos de polietileno. O conjunto de elementos de conexão corretamente selecionado, tanto quanto possível, encurta o tempo necessário para a instalação do sistema de tubulação e facilita muito o trabalho de conexão dos tubos.

Os acoplamentos são chamados de acessórios projetados para uma única tarefa - conectando uns aos outros segmentos de tubos e convertendo-os em um único pipeline.

Os acoplamentos são diferentes e as principais diferenças entre eles estão nos materiais utilizados e no próprio design.

Neste artigo, consideraremos os acoplamentos de PND que criam sistemas internos e externos de abastecimento de água ou esgoto.

Conteúdo do artigo

Funcionalidades e finalidade

O HDPE como material é um tipo de polietileno. Polietileno é chamado um derivado do polímero, na verdade, é isso.

Produtos de polímeros em nosso tempo detêm as posições de liderança no mercado, o que é bastante natural, dada a sua relevância comum, juntamente com características surpreendentes.

O polietileno é também uma versão mais barata do polímero, projetado principalmente para o assentamento de esgotos e sistemas técnicos de abastecimento de água.

O HDPE é decifrado como polietileno de baixa pressão. É produzido em câmaras especiais sob condições de baixa pressão e temperaturas predeterminadas. O HDPE é muito mais forte do que o polietileno convencional, não abrasivo, os tubos dele possuem excelente rigidez do anel.

Ao mesmo tempo, os tubos e conexões de PEAD ainda são tão resistentes a influências externas de qualquer tipo, são facilmente soldados por meio de aparelhos de difusão e pesam um pouco.

Muffs de HDPE - é uma parte integrante dos produtos de HDPE. Sem eles, a conexão dos tubos de PEAD se tornaria um pesadelo quando cada peça tinha que ser montada na posição de trabalho e soldada à mão.

A peculiaridade da interação entre os materiais impõe certas limitações em nós. Para tubos de PEAD, acoplamentos e conexões do mesmo material e com o mesmo diâmetro podem ser usados.

Por exemplo, é razoável colocar de volta acessórios com um diâmetro de 63 mm e o mesmo material para produtos de HDPE com um diâmetro de 63 mm. Somente assim você terá certeza de que nada entrará em colapso com o tempo, e a conexão de trabalho durará o máximo de tempo possível.

Como já observamos, os acoplamentos devem atender plenamente às características dos tubos usados nelas e às condições do próprio duto.

Tubos em sistemas modernos de comunicação não são de forma alguma o único elemento atuante. Qualquer pipeline transmite a transportadora. O transportador é transportado sob certa pressão e em certa quantidade. Para não sobrecarregar o sistema mais uma vez, todos os elementos do pipeline são selecionados com muito cuidado. Isto também se aplica a acoplamentos.

Então, ao escolher um acessório de conexão do HDPE, é necessário observar que:

- manteve um nível suficiente de pressão;

- aproximado por diâmetro;

- tinha a mesma classe de material;

- aproximou-se da faixa de temperatura de trabalho.

Essas quatro condições não são as únicas - mas as mais importantes. Cada acessório à venda é acompanhado pela documentação, na qual suas características são indicadas.

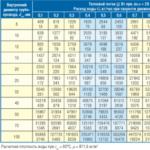

Embreagens PND padrão suportam pressão de 10 a 25 bar dependendo do modelo, seus diâmetros começam de 30-63 mm, atingem 110 mm e são apenas os tubos internos, os dutos externos de HDPE são montados com acopladores com diâmetros de várias centenas de milímetros.

Uma das condições mais críticas é a temperatura de operação. HDPE como um material - simplesmente excelente, mas com altas temperaturas em seu desempenho original não pode lidar. Os produtos dele começam a derreter e a se deformar permanentemente.

É por isso que o PND tenta não usar o aquecimento e o fornecimento de água quente como componentes para tubulações. O mesmo se aplica aos acoplamentos de HDPE.

Tipos e Distinções

Vamos considerar as versões básicas dos acoplamentos de HDPE destinados a unir tubos. Sua principal diferença é o design. Diferentes acessórios são destinados para uso em diferentes situações, respectivamente, e seu design é diferente.

Embreagem de polímero de compressão

Em termos de projetos são divididos em:

- compressão;

- soldado;

- electrowelded.

Esses três grupos são usados com mais frequência. Nós vamos conhecê-los melhor.

Compressão

Muito semelhante ao threaded, apenas eles são justamente considerados uma variação melhorada deles. O encaixe de compressão é equipado com uma porca especial que aperta a conexão e a torna mais confiável.

Além da porca, há muitas vedações, e o design em si é seriamente melhorado em comparação com os produtos com rosca padrão.

No entanto, os acoplamentos de compressão HDPE são muito comuns. Seus diâmetros de funcionamento começam de 63 mm e atingem 120-150 mm. Tudo o que é mais - é uma raridade, pois os produtos de compressão ainda não possuem as vantagens da soldagem.

Visão geral dos acoplamentos de compressão de HDPE (vídeo)

Soldado

O acoplamento soldado é um acoplamento que é conectado ao tubo por soldagem. Os lingotes de aço e metal são soldados usando uma máquina de solda. Esse tipo de conexão tem seus prós e contras.

As vantagens incluem o aperto, a capacidade de soldar o acoplamento em qualquer lugar, a força total, etc. Contras - a incapacidade de fazer o trabalho sozinho. Pelo menos você precisa ter uma máquina de solda, proteção e pelo menos habilidades mínimas.

Sem um soldador quando se trabalha com metal você não pode fazer. Outra coisa é o trabalho com o PND. Os polímeros são soldados simplesmente aquecendo suas partes até o ponto de fusão e, em seguida, conectando-os em um estado pré-aquecido.

Para soldagem qualitativa, é suficiente ter um aparelho de difusão à mão. O resto é uma questão de técnica. Os nós resultantes não são inferiores ao metal em termos de estanqueidade ou resistência, mas são realizados muitas vezes mais rápido e mais fácil, e mais importante - completamente com suas próprias mãos.

Electrowelded

Os acoplamentos eletro-soldados são ligeiramente diferentes dos acoplamentos padrão. Eletro-acoplamento - encaixe, destinado a montagem de linhas praticamente em modo automático. Isso significa que ele funciona sozinho, você só precisa conectar o dispositivo e instalá-lo no lugar certo.

O eletroacoplamento tem uma forma semelhante à variedade usual. Também consiste em um corpo de HDPE sólido, tem um certo diâmetro, por exemplo, 63 mm. Sua principal diferença é a caixa de cabos embutida para aquecimento.

Eles realizam 90% de todo o trabalho. Esses cabos penetram no corpo do acoplamento e suas saídas são instaladas em dois locais e são chamadas de terminais. Conecte o alimentador atual ou o transformador portátil aos terminais. A corrente fluindo sob certas condições, provoca cabos de aquecimento, e esses, por sua vez, aquecem o polietileno em torno de si mesmos.

Em um ponto, o polietileno atinge o ponto de fusão. Este será o início do processo de soldagem do acoplamento elétrico. Então tudo acontece de acordo com o procedimento padrão. Polímero na forma fundida entra em simbiose com o polímero do tubo, formando uma conexão monolítica sólida. Você nem precisa de uma máquina de solda.

Basta conectar o alimentador atual aos terminais e removê-lo quando o processo estiver concluído. Após 30 minutos, a embreagem será totalmente segura e estará pronta para operação.

Sob este esquema é muito conveniente trabalhar, especialmente para aqueles que estão envolvidos em sistemas externos de abastecimento de água e esgoto. Os produtos locais têm diâmetros enormes. Conectá-los à mão é um trabalho difícil e ingrato. A presença de HDPE simplifica muito o trabalho de uma pessoa, aumenta sua produtividade.

Adicionar aos favoritos

- All-in-one (juntas de topo com uma máquina de soldar especial e eletrofusão).

- Split (flangeado e flangeado com um selo especial).

Se pressão é aplicada à tubulação durante a operação, solda de topo ou caixa de solda é usada. No entanto, a conexão de flange em sua confiabilidade não é inferior aos dois métodos anteriores.

Preste atenção ao fato de que a resistência dos tubos de polietileno em combinação com sua plasticidade e, além disso, a alta confiabilidade tornam sua aplicação praticamente indispensável em locais com alta atividade sísmica e em locais onde o movimento do solo é observado periodicamente.

A conexão dos tubos é feita por solda de topo.

Quando surge a pergunta, como é mais eficaz, é desejável dar preferência a um dos seguintes métodos de soldagem, que lhe parecerão os melhores. Se você preferir solda a topo, você precisa lembrar que ele é produzido usando uma ferramenta especial.

Sua essência está no fato de que durante o processo as extremidades dos tubos conectados são aquecidas a uma viscosidade por um elemento de aquecimento especial. Depois disso, as extremidades fundidas de ambos os tubos são conectadas umas às outras sob pressão e deixadas esfriar na junção de maneira natural. As extremidades dos tubos devem ser limpas da contaminação e desengorduradas antes do aquecimento.

Durante a operação, é necessário prestar atenção à temperatura de aquecimento - ela deve ser mantida no modo desejado, a altura de refluxo do material, o tempo de aquecimento das extremidades do tubo e a pressão aplicada na superfície da junta.

Após o resfriamento, a solda deve estar nivelada, projetando-se na mesma altura. Com este resultado, você obterá a máxima confiabilidade e força da costura.

O método de conexão mais popular é a soldagem a topo. Montagem de pipeline na maioria dos casos é realizada por este método. No entanto, é necessário ter em conta outro método - soldagem eletromotriz, que não é menos eficaz entre si. Durante a soldagem deste modo, o aquecimento das superfícies que são unidas é devido aos elementos de polietileno moldados. que também derrete quando aquecido e solidifica os tubos quando solidificado.

Estes elementos são aquecidos por equipamentos, a corrente de passagem no interior que traz para a temperatura desejada a peça conformada. Semelhante à soldagem a topo, todas as extremidades dos tubos e peças devem ser completamente limpas e desengorduradas antes de iniciar o trabalho.

É então necessário verificar se os elementos de fixação e tubos estão completamente imóveis desde o início da soldagem até o estágio de resfriamento. Se os galhos forem soldados, os grampos devem ser cuidadosamente selecionados.

Falando sobre os benefícios de eletrofusão, é necessário salientar a facilidade de instalação, alta confiabilidade e durabilidade de conexões, de baixo custo de tempo, segurança e eficiência do método e, além disso, prático para o trabalho de montagem em espaços apertados. Esta técnica provou ser confiável e simples e tem sido usada com sucesso em gasodutos e tubulações de água.

Conexão sem solda

Conexão com acessórios

Sem dúvida, o método de soldagem da conexão é confiável e simples, mas há momentos em que é impossível usá-lo. Em tais situações, é possível usar um acoplamento acoplador. Os acoplamentos, que são produzidos especificamente para tubulações de polietileno, são destinados apenas para uma conexão confiável das extremidades do tubo a serem unidas.

Conexões de compressão - os chamados acoplamentos - não precisam de equipamentos especiais para instalar tubos de polietileno e podem ser facilmente instalados por um leigo. Este método de fixação é especialmente bom nos casos em que são usados tubos com um diâmetro pequeno - de 20 a 315 mm.

Como os tubos de HDPE têm baixa rigidez, as tubulações de pressão, especialmente grandes em diâmetro, precisam ser soldadas juntas. Ele permite totalmente juntas de estanqueidade absolutos de ligação de tubos após a solidificação firmemente um com o outro em uma única unidade, que não pode dar lugar a bessvarochny na totalidade, porque ao abrigo de um composto de acoplamento de tubo pode sofrer deformação com mais despressurizao.

No entanto, a vantagem de acessórios de compressão é a possibilidade, se necessário, a desmontagem das peças de montagem instalado que poderão não dão qualquer um dos métodos de soldadura acima. E o desmantelamento das articulações pode ser tratado mais de uma vez, e isso é por força, mesmo não treinado para essa pessoa. Não são necessárias ferramentas e ferramentas, exceto por uma chave especial que pode desapertar e apertar as porcas nos conectores.

A instalação é possível mesmo em baixas temperaturas, e uma ampla variedade de elementos de conexão de qualquer diâmetro possibilita a produção de qualquer fiação, ramificação e voltas no sistema.

Oleoduto PEAD para saneamento

A automontagem de tubulações de polietileno para esgoto é bastante simples. Tubos com acoplamentos, cantos e tees são conectados com o uso de anéis de borracha de vedação. Tubos com pouco esforço inseridos no soquete, se tal selo não for suficiente, os tubos são adicionalmente revestidos com selante de silicone.

A instalação de tubulações de polietileno de esgoto também não causa dificuldades: os fixadores no teto ou na parede são as travas de travamento mais simples, que devem ser parafusadas à parede com parafusos. No caso de você não se importar particularmente com a estética, você pode simplesmente colocar pinos de aço um pouco maiores de diâmetro nos orifícios da parede, dobrar suas extremidades e passar os tubos para esses grampos improvisados. Com a ajuda de equipamentos padrão, você pode instalar o duto apenas perto da parede, você pode colocá-lo um pouco de distância sobre os pinos, o que é muitas vezes muito mais conveniente.

Tubo de PEAD para instalação elétrica

Para fiação elétrica, o uso de tubos de polietileno liso e corrugado é igualmente bem-sucedido.

Neste caso, duas características principais do IPA são levadas em conta:

- Elasticidade, flexibilidade.

- Falta de capacidade de conduzir corrente.

- Para a fiação, a tubulação é colocada na superfície das paredes, e escondida (dentro da parede), e é usada como proteção de cabos quando colocada no solo. Neste último caso, tubos HDPE corrugados são mais usados. Ao mesmo tempo, é dada especial atenção ao acoplamento hermético de tubos.

Montagem correta da tubulação

A tensão pode ser alcançada por uma das duas opções:

- Solda de topo ou em acoplamentos.

- Carcaça quente de tubos HDPE no soquete. O tubo aquecido é inserido com esforço no encaixe do tubo anterior. Por isso, deformado localmente, preenche todas as superfícies ásperas internas do encaixe, como resultado do qual a tensão é garantida.

Uso de tubos de polietileno no sistema de abastecimento de água

Dependendo da pressão no encanamento, a ferramenta que você tem disponível e, claro, seus motivos, dentro da sala, não pode usar nenhum método para conectar esses mesmos encanamentos.

Aplicação de acessórios de compressão

Este é um método muito popular de instalação de tubos de polietileno de pequeno diâmetro para abastecimento de água. Conexões de compressão são produzidas para tubos com diâmetro de até 110 mm, embora, na prática, sejam convenientes usar tubos de até 32 mm, embora dentro de uma sala maior e não para atender.

Conexões de pequeno diâmetro são instaladas manualmente, até mesmo uma chave não é necessária.

O procedimento é exatamente o mesmo para a instalação de tubulações de água de metal-plástico, somente no local do anel bipartido é usado um selo de borracha:

- Prepare as extremidades dos tubos. Eles são cortados em um ângulo reto, de preferência usando um cortador de cano especial.

- No tubo, coloque um anel de borracha de vedação com uma porca de união.

- O tubo é inserido no encaixe e, em seguida, a porca de união é aparafusada na rosca.

Vantagens de tal instalação é óbvia: é muito simples e dificulta a conexão. Reparar tubos de polietileno com tais conexões pode ser sem ferramentas complexas, uma vez que um local com um defeito é cortado do tubo de água, e um novo tubo é instalado no espaço vazio nas conexões. Ao mesmo tempo, a conexão depende diretamente do selo de borracha: se se tornar inadequado, a conexão fluirá.

Aplicação de conexões para soldagem por difusão

Desta forma, o polipropileno também é conectado. Com esta opção, o encaixe do encaixe no tubo é o mesmo da instalação do polipropileno: a superfície interna do encaixe é aquecida e, no bocal do tamanho correto, inserimos a superfície externa do tubo no encaixe. Após alguns segundos, a conexão está pronta.

Usando um encaixe para soldar com um ferro de solda

Nesse caso, a conexão não pode mais ser desmontada. Ao reparar os tubos de PEAD, conectados por acessórios na soldagem, um ferro de solda especial será necessário para restaurar a tensão. No entanto, tais compostos praticamente nunca fluem. Antes de recolhê-los, é necessário remover o chanfro do lado de fora do tubo, pois irregularidades e arranhões são as razões pelas quais as juntas soldadas fluem.

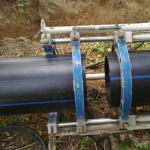

Solda de topo

Este método de conexão é sempre usado na colocação de tubos HDPE de grande diâmetro. Neste caso, as operações tecnológicas procedem desta maneira:

- Entre as extremidades dos tubos há um aquecedor elétrico.

- Depois que os tubos são derretidos, o aquecedor elétrico é removido.

- A conexão está pronta após o tempo necessário para o resfriamento dos tubos de polietileno.

A junta de topo é caracterizada por uma resistência muito elevada (80-90% da resistência dos tubos monolíticos). O método é indesejável para tubos com paredes mais finas que 5 mm. No entanto, com a necessidade urgente de tubos de PEAD são fundidos após o aquecimento das extremidades em um fogão a gás convencional. Embora tal truque e deixa uma costura suja fora e dentro do tubo, a água fria tais compostos duram anos.

Acoplamento elétrico

Este método de conexão é o mesmo acessório para soldagem, mas nesta situação o acoplamento (qualquer outro acessório) é combinado com o ferro de solda. No meio do plástico é uma espiral de baixa temperatura, você só precisa alimentá-lo para aquecimento. Este método é simples, rápido, mas não é barato.