Jaka jest optymalna odległość między rurami ciepłej podłogi? Układanie fajki ciepłej podłogi: praktyczne porady i zalecenia

Prototypy "ciepłych podłóg" były stosowane w praktyce ogrzewania budynków mieszkalnych przez długi czas. Na przykład, archeolodzy w historii architektury specjalistów znaleźć potwierdzenie podczas wykopalisk starożytnych osad w skandynawskich plemion, pozostałości rzymskich domów patrycjuszy w średniowiecznych zamkach feudalnych Europy, w tradycyjnych budynkach mieszkalnych krajów Dalekiego Wschodu. System kanałów układanych pod podłogą zapewniał przepływ gorącego powietrza z pieców, co przyczyniło się do jednolitego rozgrzania pomieszczenia. Nowe narodziny otrzymały "ciepłe podłogi" z pojawieniem się pomp i uproszczeniem produkcji rur - zamiast powietrza woda była stosowana jako chłodziwo. Ale powszechne popularność i ogólną dostępność takich systemów grzewczych otrzymali do końca ubiegłego wieku, co było spowodowane pojawieniem i wdrożenie technologii do produkcji wysokiej jakości tanich rury z tworzywa sztucznego.

Obecnie liczba zwolenników tego typu ogrzewania pomieszczeń stale rośnie. Coraz więcej właścicieli prywatnych domów i mieszkań zdeterminowanych jest tworzyć w swoich zasobach system wodnych "ciepłych podłóg", oceniając ich ekonomiczność, wygodę działania i stworzoną wygodną dystrybucję temperatury w pomieszczeniach. Oczywiście, dla "naszej osoby" zawsze istnieje pragnienie czynienia wszystkich lub wielu rzeczy własnymi rękami. Nie należy jednak polegać na zapewnieniach niektórych publikacji internetowych, że jest to bardzo prosta sprawa. Aby system działał, był niezawodny, bezproblemowy, wydajny i ekonomiczny, konieczne jest uwzględnienie w jego obliczeniach wielu niuansów, w tym parametrów i jakości komponentów. A w serii wszystkich niezbędnych materiałów, części i podzespołów jednego z kluczowych stanowisk zajmowanych przez obiegu wymiany ciepła rur, bez gwarantowanej jakości tej wody „ciepłej podłogi” jest po prostu niemożliwe. Jakie wymagania musi spełnić rura dla ciepłej podłogi? Jak wybrać właściwą z nowoczesnego asortymentu - wszystkie te problemy znajdą pokrycie w tej publikacji.

Kluczowe wymagania dla rur w konturach "ciepłej podłogi"

Proszeni do „schłodzenia” miłośników domowych, którzy karmazynowy pomysł stworzenia we własnym domu „ciepłą podłogę”, spodziewać się zrobić pewne reszty dostępne w gospodarstwie domowym, ani żadnych rur tanie ze względu na maksimum, aby obniżyć koszt całego projektu. Nic, najprawdopodobniej, nie będą działać - taki system ogrzewania przestrzeni wymaga użycia wyjątkowo wysokiej jakości materiału spełniającego szereg wymagań. Żadne "analogi" w tej sytuacji nie przyjdą na ratunek - albo jest to po prostu zabronione, albo ich użycie będzie podobne do "zastawionej bomby", która nie jest znana, kiedy eksploduje.

Przed podjęciem decyzji i zaplanowaniem podróży do sklepu z materiałem, musisz z pewnością dokładnie przestudiować wszystkie podstawowe wymagania dla rur, które są dopuszczalne do użycia w "ciepłej podłodze". Nic nie można z tym zrobić - warunki pracy są bardzo specyficzne.

- Nawet jeśli właściciel ma zapas metalowych rurek VGP, lub istnieje możliwość, aby uzyskać je po niskich kosztach - nadal ten pomysł powinien zostać natychmiast usunięty. I nie ma znaczenia - czy będą to zwykłe rury stalowe, ocynkowane, czy nawet wykonane ze stali nierdzewnej. Ten kategoryczny zakaz jest określony przez kilka czynników.

Przede wszystkim, zgodnie z aktualnymi przepisami budowlanymi i zasadami, w obwodach zamkniętych ciepłej podłogi nie wolno stosować rur wykonanych technologią spawania (niezależnie od tego, czy jest to linia prosta czy spirala). Cóż, a drugi - sam w sobie takie rury mają raczej imponującą wagę. Razem z faktem, że cała „pie” ciepłej podłogi rozważa wylewka waży bardzo dużo, zastosowanie stali nakreśla stworzyć większe i zupełnie niepotrzebnych obciążeń na podłodze.

Jedyną opcją dla ich zastosowania są linie z kotłowni do rozdzielaczy dystrybucyjnych. Ale nawet w tym przypadku możemy rozważyć takie rozwiązanie "wczorajszym dniem" - istnieją prostsze i wygodniejsze opcje wykonania.

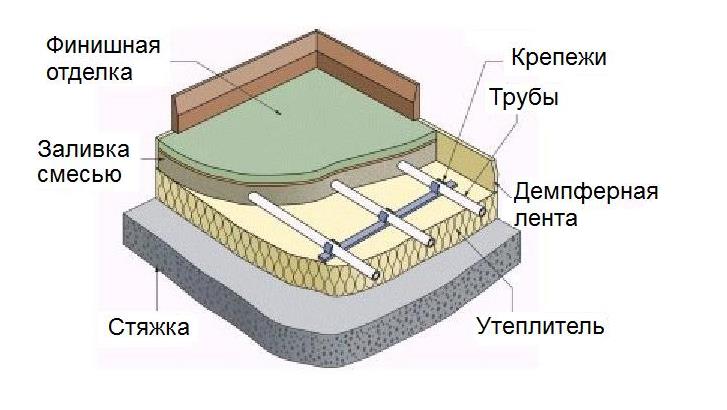

- Chociaż istnieją opcje tworzenia "ciepłych podłóg" wody dla "suchej" technologii, jednak przytłaczająca liczba systemów obejmuje wylewanie betonowych jastrychów. W tym przypadku system staje się bardziej wydajny, ponieważ monolityczna warstwa betonu tworzy równomierny rozkład ciepła na powierzchni, a ponadto staje się potężnym magazynem energii cieplnej, zapewniającym oszczędność i płynną pracę ogrzewania.

Wszystko to sugeruje, że całkowicie niemożliwe jest kontrolowanie ułożonych konturów lub przeprowadzanie drobnych napraw. Każda sytuacja awaryjna doprowadzi do wyjątkowo dużego i kosztownego demontażu betonu i wymiany całego obwodu jako całości. Dlatego jakość rur powinna być taka, aby warunki ich działania były porównywalne z trwałością samych konstrukcji budynku. System "ciepłej podłogi" powinien być realizowany z oczekiwaniem najbliższych dziesięcioleci.

Rury "ciepłej podłogi" powinny być w pełni chronione przed rozwojem korozji, przed procesami wrastania ścian z osadami szumowymi i solnymi, zwężaniem światła. Materiał do produkcji powinien być chemicznie obojętny, niezależnie od rodzaju stosowanego chłodziwa, niepodlegającego starzeniu, odporny na zmiany temperatury. Idealnie jest, gdy zaleca się stosowanie produktów wyposażonych w specjalną "barierę" z dyfuzji tlenu - takie rury charakteryzują się najwyższą wydajnością.

- Podczas montażu konturu "ciepłej podłogi" należy wykluczyć ewentualne spojenia rur pokrytych jastrychem (z pewnymi wyjątkami, które zostaną wymienione poniżej). Każde miejsce połączenia - czy to pasowanie, czy spaw, zawsze było i nadal pozostaje podatnym miejscem, w którym najczęściej zdarzają się wypadki w razie jakichkolwiek nieprzewidzianych okoliczności.

Każdy przeciek jest nieprzyjemny, ale na otwartym terenie z reguły wyeliminowanie konsekwencji nie jest trudne. W przeciwnym razie, jeśli stanie się to pod warstwą wylewania betonu - "konsekwencje" w dosłownym znaczeniu tego słowa mogą stać się katastrofalne. Nawet wykrycie uszkodzonego obszaru nie może być natychmiastowe - może być odczuwalne przez wyciek do sąsiadów, a nawet nieprawidłowe działanie sieci elektrycznej, co stanowi bardzo duże zagrożenie.

I drugi argument przeciwko połączeniom w obwodach. Takie węzły są zawsze bardziej wrażliwe pod względem tworzenia się przerostów lub blokad. Nieporównywalnie trudniej jest umyć zarys "ciepłej podłogi" niż otwarty grzejnik.

Stąd wniosek - kontur musi być wykonany z jednego kawałka rury o wymaganej długości. Ponadto sama rura musi być wystarczająco plastyczna, aby umożliwić układanie krzywoliniowych odcinków o gładkich łukach, przy zachowaniu nadanego kształtu bez niepotrzebnych wewnętrznych naprężeń w ścianach.

Może to być zarzut, że, powiedzmy, Internet tworzy kontury wystąpić demonstracyjne „ciepłej podłogi”, wykonane, na przykład, z rur polipropylenowych jest naturalnie pomocą spoin na zakrętach, trójniki itp Ale, widzisz, nie wszystko, co jest publikowane w sieci, powinno stać się wzorem do powtórzenia. Zwróć uwagę: na ogólne tło - to, dosłownie, pojedyncze przypadki, których historia eksploatacji nie jest w żaden sposób objęta. Nadal istnieją argumenty przeciwko tej decyzji - zostaną one omówione przy rozpatrywaniu właściwości rur.

- Z poprzedniego punktu wynika logicznie, że rury muszą mieć wystarczającą długość do ułożenia konturu za pomocą jednego segmentu. Wymóg ten spełnia większość produktów wytwarzanych dla tego zastosowania - sprzedawane są w cewkach w zatokach.

W takim przypadku konieczne jest uwzględnienie ograniczeń całkowitej długości konturu. Powyżej rury DIN może prowadzić do tego, że jego odporność na przepływ przekracza możliwości pompy obiegowej, a efekt będzie „pętli zamkniętej” - chłodziwo nie będzie przemieszczać się wzdłuż konturu. Istnieją pewne ograniczenia, których nie należy przekraczać.

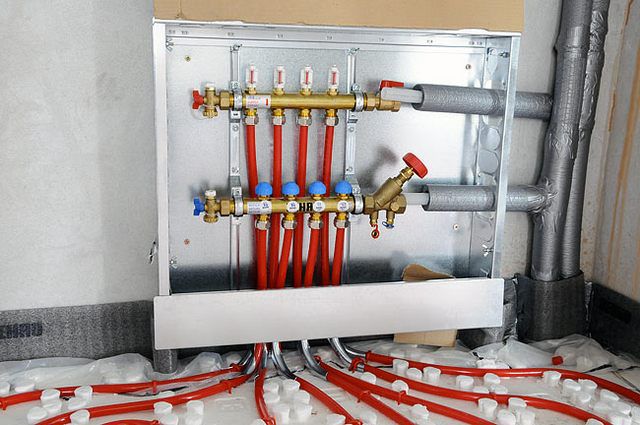

Jeżeli przestrzeń w pokoju, w którym woda jest tworzony „Ogrzewanie podłogowe” jest taka, że wymagane rura o większej długości, będzie przerwa na dwa lub więcej oddzielnych obwodów zaś część w przybliżeniu równej długości, łącząc je ze wspólnym kolektorze.

- Ponieważ wspomniano o średnicy rur, można natychmiast zatrzymać się na tej charakterystyce.

Zwykle do konturów ciepłej podłogi używano rur o trzech rozmiarach - 16,20 i znacznie rzadziej - 25 mm.

W przypadku ciepłych podłóg rury o średnicy 16, 20 i nie rzadziej 25 mm

W tej kwestii ważne jest, aby wybrać "złoty środek", który najlepiej pasuje do konkretnych warunków. Oczywiste jest, że im węższy otwór rury, tym większe znaczenie oporu hydraulicznego i mniejszy potencjał wymiany ciepła będzie posiadał obwód. Jednak wraz ze wzrostem średnicy, grubość jastrychu z pewnością wzrasta, co prowadzi do podniesienia powierzchni podłogi, co nie zawsze jest możliwe, oraz do zwiększenia obciążeń na podłogach.

- Jednym z najważniejszych wymagań dla rur jest wysoka wytrzymałość mechaniczna. Ściany rury muszą przenosić znaczne obciążenia, zarówno zewnętrzne, od strony jastrychu betonowego, jak i wewnętrzne, spowodowane ciśnieniem płynu chłodzącego w obwodzie. Oczywiste jest, że krytyczne naciski nie powinny tu występować z definicji, ale aby uniknąć wypadków spowodowanych przez ekstremalne skoki, rura musi wytrzymać ciśnienie do 10 barów.

- Materiał rury nie może być poddawany odkształceniom termicznym w wysokich temperaturach. Układy „ciepła podłoga” chłodziwo ogrzewania zazwyczaj rzadko przekracza 40 ÷ 45 ° C, ale dla pełnego zachowania rury zapewniania wybranego materiału, który nie ma wpływu na jego właściwości i po 90 ÷ 95 ° C - w przypadku nieprzewidzianych sytuacji awaryjnych na urządzeniu zbiorczym.

- Idealna gładkość wewnętrznych ścian rury jest warunkiem skutecznej pracy "ciepłej podłogi". Jest to konieczne, po pierwsze, aby wartość oporu hydraulicznego mieściła się w dopuszczalnych granicach. Po drugie, prawdopodobieństwo tworzenia się płytki nazębnej i osadów stałych jest znacznie mniejsze na gładkiej powierzchni. I po trzecie - przy złej jakości, nierównych powierzchniach ścian, przenikaniu chłodziwa przez rury może towarzyszyć hałas, który jest daleki od wszystkich ludzi.

Dlatego określono podstawowe wymagania dla rur w konturach "ciepłej podłogi". Teraz można przystąpić do rozpatrzenia odmian materiału do oceny, w jakim stopniu one spełniać powyższe parametry, jakie są łatwe w obsłudze, ekonomiczny pod względem kosztów materiałowych i instalacyjnych aplikacji.

Które rury są optymalne do ogrzewania podłogowego?

Rury z metalu

Jeden rodzaj metalowej rury został już krótko rozważony powyżej - chodzi o stalowy VGP. Dzięki nim wszystko jest jednoznaczne - są one w konturach "ciepłej podłogi" kategorycznie niedopuszczalne. Ale są inne odmiany - i tutaj są one odpowiednie do tych celów, jak to możliwe.

Rury miedziane

Jeśli weźmiemy pod uwagę rury miedziane w świetle powyższych wymagań, to prawdopodobnie są one zbliżone do ideału.

- Miedź jest doskonałym przewodnikiem ciepła, tzn. Kontur takich rur zapewnia maksymalny transfer ciepła.

- Ten metal ma najwyższą odporność na korozję, to znaczy, że rury w ich trwałości niewątpliwie nie powinny powodować. Na pierwszym etapie eksploatacji miedź pokryta zostanie cienką warstwą patyny - a następnie proces jej "starzenia" praktycznie się zatrzymuje.

- Rury miedziane są bardzo ciągliwe i, z zastrzeżeniem pewnych metod technologicznych, mogą być gięte w bardzo małym promieniu.

- Ściany rur miedzianych odznaczają się wysoką wytrzymałością mechaniczną, nie boją się nagłych skoków ciśnienia i zmian temperatury.

- Wielu współczesnych producentów rur miedzianych praktykuje również zewnętrzną powłokę polimerową - jest to kolejny plus trwałości takich obwodów, które otrzymują dodatkową ochronę przed agresywnym środowiskiem cementu.

Wady rur miedzianych są, ale można je przypisać "pośrednie" - nie mają one wpływu na działanie i bezpieczeństwo systemu grzewczego:

- Montaż rur miedzianych jest dość skomplikowanym zadaniem, wymagającym specjalnych umiejętności i specjalnego wyposażenia. To oczywiście znacznie ogranicza możliwość samodzielnego stworzenia systemu "ciepłej podłogi".

- Po drugie - koszt rur miedzianych jest nieporównywalnie wyższy niż w przypadku rur polimerowych lub kompozytowych. Nie są one dostępne dla wszystkich, dlatego też ich popularność jest bardzo wysoka.

Rury ze stali falistej ze stali nierdzewnej

- Taka różnorodność rur pojawiła się stosunkowo niedawno, ale od razu udowodniła swoją przewagę nad wieloma innymi.

- Rury są wykonane ze stali nierdzewnej, co oznacza, że ich korozja jest całkowicie wykluczona. Ponadto mogą mieć dodatkową powłokę polimerową.

Rury ze stali nierdzewnej falistej - doskonałe rozwiązanie dla "ciepłej podłogi"

- Takie rury mają dobrą elastyczność, co jest niezwykle ważne dla układania konturów o złożonej konfiguracji, a jednocześnie zachowują stabilnie dane ugięcie. Nawet przypadkowe pęknięcie rury jest całkowicie wykluczone podczas formowania zakrętu.

- Wytrzymałość mechaniczna rur jest poza pochwałami.

- Stabilność materiału na różne efekty - temperatura, ciśnienie, agresywne tłoczone media, pozwala na stosowanie takich rur nawet w technologicznych zakładach przemysłowych - a to mówi samo za siebie.

Rury ze stali falistej ze stali nierdzewnej są wykonywane w zatokach o długości do 30 lub 50 metrów. Wydawałoby się - oczywiście niewystarczająco dla obwodów ciepłej podłogi. Ale tutaj wszystko jest w porządku.

Takie rury są tak doskonałe w systemie łączenia łączników, że zespoły dokujące mogą być umieszczane w jastrychu bez ryzyka wycieku. Jest to prawdopodobnie jedyny wyjątek od powyższej zasady - takie rury mogą być łączone podczas układania długiego konturu.

Co ogranicza szerokie zastosowanie takich rur? Przede wszystkim jest to z pewnością wysoki poziom cen dla nich. Nie można jednak wykluczyć innego powodu - wielu potencjalnych nabywców po prostu nie ma informacji o istnieniu tak niezawodnej opcji.

Rury polimerowe

W tej kategorii możliwe jest dokonanie podziału na rury i produkty z polipropylenu, których głównym materiałem jest polietylen o stopniu lub innym stopniu przetworzenia.

Rury z polipropylenu

Mówili już o wyższym, ale mimo to warto poświęcić trochę uwagi.

Rury z polipropylenu są doskonałym materiałem do stosowania w instalacjach wodociągowych lub przy instalowaniu obiegów grzewczych typu "klasycznego" - z grzejnikami lub konwektorami grzewczymi. Są również odpowiednie do zapewnienia transportu chłodziwa z kotła do miejsca instalacji kolektora dystrybucyjnego, zarówno w celu dostawy, jak i zwrotu. Ich instalacja nie jest skomplikowana, aw obecności specjalnej spawarki niezbędne umiejętności są nabywane dosłownie w ruchu. Koszt zarówno samych rur, jak i wszystkich niezbędnych elementów do montażu - jest bardzo niski.

![]()

Rury z polipropylenu mają wiele zalet, ale dla konturu "ciepłej podłogi" nie pasują

Ale tutaj, dla obwodu, konieczne jest poszukiwanie innej decyzji.

- Forma produkcji takich rur jest krótka (pod względem długości konturów ciepłej podłogi).

- Rura ma bardzo szkarłatną plastyczność, to znaczy zgina ją nawet pod stosunkowo dużym promieniem - jest to niemożliwe, nie mówiąc już o układaniu pętli konturu. Oznacza to, że w każdym razie niemożliwe jest uniknięcie połączeń spawanych, których niedopuszczalność została już wspomniana.

- Przewodność cieplna materiału jest niska, co oznacza, że nie będzie zapewnione odpowiednie przenikanie ciepła pomiędzy chłodziwem i chudą podłogą, a ogólna wydajność układu będzie niska.

- Rury wykonane z polipropylenu odróżniają się od ogólnego tła najwyższymi współczynnikami rozszerzalności cieplnej. Nawet wzmocnione, przeznaczone do gorącej wody, na długich odcinkach będzie wymagało instalacji pętli kompensacyjnych. W ciepłej podłodze, wypełnionej jastrychem, nie można tego zrobić, a ściany rur ulegną znacznym naprężeniom wewnętrznym, co oczywiście wpłynie na ich trwałość.

Jednym słowem, bez względu na to, co można powiedzieć, używanie takich rur do obwodów ciepłej podłogi jest całkowicie nieuzasadnioną decyzją z dowolnego punktu widzenia.

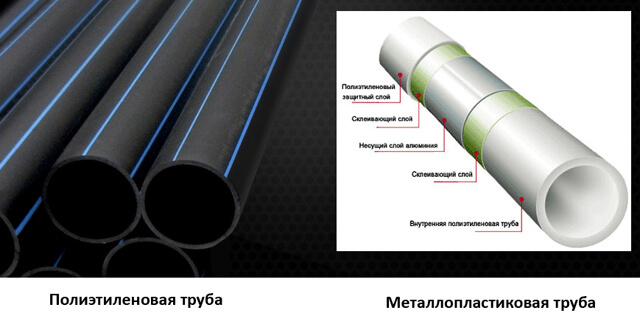

Rury na bazie polietylenu

Wydaje się właściwe, aby bardzo ważne zastrzeżenie zostało natychmiast wprowadzone. Chodzi o to, że jeśli przeanalizujesz większość publikacji poświęconych temu problemowi, możesz dojść do błędnego wniosku. Bardzo często wykonuje się podziałkę wszystkich elastycznych rur odpowiednich dla systemu "ciepłych podłóg", wykonanych z usieciowanego polietylenu i metalu-tworzywa sztucznego. Mimowolnie istnieje trwałe powiązanie tego polietylenu - jest on sam, a do metalowego plastiku stosuje się inny polimer.

W rzeczywistości wszystko jest nieco prostsze. Wszystkie nowoczesne elastyczne rury o podobnym przeznaczeniu wykonywane są na bazie tak zwanego usieciowanego polietylenu, który jednak może różnić się technologią przetwarzania surowca. Jednak już w strukturze samej rury można uwzględnić metalową warstwę wzmacniającą i kilka innych warstw technologicznych, które zwiększają charakterystykę roboczą gotowego produktu.

Dlatego w tym artykule postarajmy się podążać tą samą klasyfikacją - opartą przede wszystkim na surowcu produkcji rur.

Na początek warto chyba uzyskać pewną koncepcję, która kryje się pod tajemniczą nazwą "usieciowany polietylen"

Rury oparte na usieciowanym polietylenie

Rozwój tanie i przystępne technologii do produkcji polietylenu w pełnym tego słowa znaczeniu, który zrewolucjonizował życie ludzi - jest materiałem znaleźć na każdym kroku, a bez niego trudno sobie wyobrazić nasze życie. Jednakże, ze wszystkimi zaletami tego materiału - obojętność na wodę i produkty nieszkodliwe ciągliwości wystarczająco dużej całkowitej siły, ma szereg wad, które są spowodowane przez polimer właściwości molekularnych.

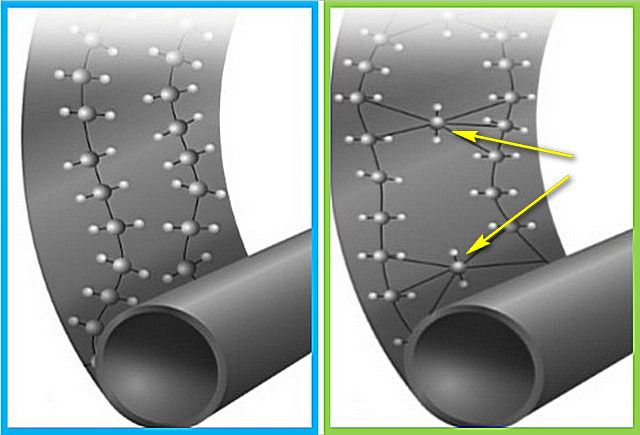

Cząsteczki polietylenu wymawiają długie łańcuchy, które nie są połączone lub są bardzo luźno połączone. Przy dużych obciążeniach materiał zaczyna się silnie rozciągać, a przy ekspozycji termicznej, jeszcze mniej znaczącej - do pływania, traci pożądany kształt. Oczywiście, to poważnie ograniczyło zakres takiego polimeru w produktach, które działają w podobnych warunkach.

Jeśli jednak utworzymy krzyżowe powiązania między łańcuchami cząsteczek, obraz zmieni się natychmiast. Otrzymana struktura nie jest liniowy i ma trójwymiarową i polietylenu, nie traci godnością, otrzymuje dodatkowy jakości - zwiększenie wytrzymałości i stabilności przy tak postaci.

Im bardziej taki łączący "zworkę", to znaczy im wyższy stopień usieciowania polietylenu, mierzony w procentach, tym bardziej stabilny i wysokiej jakości materiał.

Jest jeszcze jedna niezwykła właściwość usieciowanego polietylenu - jest to rodzaj "efektu pamięci". Jeżeli produkt pod wpływem jakichkolwiek zewnętrznych obciążeń zmienia swój kształt lub konfigurację, to w normalnych warunkach będzie dążył do swojej początkowej pozycji. Do produkcji rur jest to z reguły nieoceniona zaleta.

Istnieje ogólnie przyjęte oznaczenie literowe, zgodnie z którym można natychmiast stwierdzić, że produkt wykonany jest z usieciowanego polietylenu - PEX. Ale zwykle po tych literach idzie jeszcze jeden - jest to symbol, który wskazuje na technologię tworzenia powiązań w strukturze molekularnej materiału. Z zastosowanej metody wydajność polimeru jest dość silna, warto więc zastanowić się nad tym niuansem.

- RE-Xa - międzycząsteczkowe sieciowanie polietylenu przechodzi pod wpływem odczynnika chemicznego - nadtlenku. Ze wszystkich technologii przyjętych do tej pory, ten daje maksymalny stopień sieciowania - osiąga 85%. Początkowy polimer w żaden sposób nie traci swoich właściwości, ale jego wytrzymałość i stabilność gwałtownie wzrastają, zauważalny jest szczególnie wyraźny "efekt pamięci".

Technologia jest dość skomplikowana i droga, ale daje najlepsze wyniki na wyjściu. Ważne jest również, aby proces sieciowania mógł być w pełni kontrolowany, to znaczy na wyjściu uzyskiwany jest polimer o ściśle określonych parametrach.

- PE-Xb - sieciowanie odbywa się zgodnie z technologią silanolową, dzięki tak zwanemu "szczepieniu" aktywnej cząsteczki silanu i obróbce parą wodną. Muszę powiedzieć, że ta technologia była pierwotnie pomyślana jako tańszy zamiennik RE-Kh. Nie można jednak powiedzieć, że deklarowany cel został w pełni osiągnięty.

Usieciowany PE-Xb-polietylen jest gorszy od plastyczności, co oznacza, że będzie znacznie trudniej zginać rury wzdłuż małego promienia. Ogólny stopień usieciowania rzadko przekracza 65%. Wadą jest również to, że proces technologiczny jest trudny do zweryfikowania, a na wyjściu produktów różnych stron mogą się różnić ich parametry. Co więcej, proces sieciowania w rzeczywistości nie kończy się na produktach gotowych - po prostu przechodzi w powolną fazę. Okazuje się. Z czasem te same rury mogą stać się sztywniejsze, usiądź. W niektórych krajach tego rodzaju polietylen jest zabroniony do stosowania w sieciach ciepłowniczych z tego powodu - połączenia w złączach nie są najbardziej niezawodne, a zatem wymagają regularnych aparatów ortodontycznych. Otóż w metalowo-plastikowych rurach na bazie PE-Xb wielokrotnie powtarzano wiązkę ogólnej struktury ściennej.

- PE-Xs to usieciowany polietylen, którego poprzeczne wiązania powstają w wyniku kierunkowej emisji elektronów. Produkcja tego polimeru jest dość prosta pod względem technologicznym i niedrogim, ale sam materiał jest znacznie gorszy od PE-Xa PE.

To oczywiście znajduje zastosowanie, na przykład, do produkcji tanich rur metalowo-plastikowych. Mają one zastosowanie do sieci wodociągowych, ale można je stosować w konturze ciepłej podłogi z bardzo dużą konwencjonalnością.

- RE-Xd - zgodnie z tą technologią powstały wiązania poprzeczne w wyniku przetwarzania surowców za pomocą specjalnych substancji azotowych. Obecnie ta metoda całkowicie przegrywa konkurencję z innymi i nie jest faktycznie używana, a rury z takim indeksem nie zostały znalezione.

Wysokiej jakości rury wykonane z usieciowanego polietylenu są szeroko stosowane w systemach ciepłych podłóg. Co więcej, niektóre ich typy są przeznaczone wyłącznie do takich funkcji.

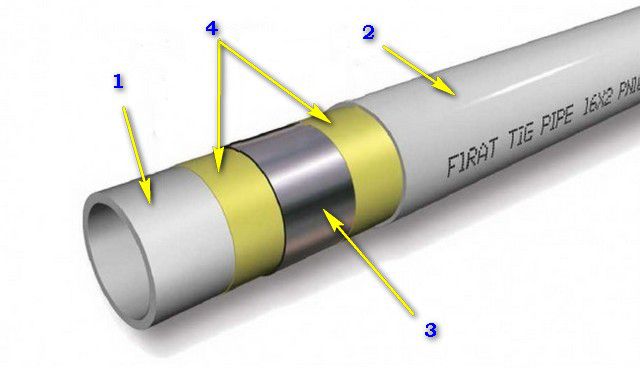

- Ogromne zapotrzebowanie na rzemieślników wykorzystuje rury metalowo-plastikowe, które łączą warstwę wewnętrzną i zewnętrzną ich usieciowanego polietylenu oraz wewnętrzną warstwę z litego aluminium. Przyjętą nazwą takich rur jest PEH-AL-PEH.

1 - wewnętrzna warstwa PEX

2 - zewnętrzna warstwa PEH.

3 - ciągła warstwa folii aluminiowej zgrzewana doczołowo.

4 - warstwy klejowe (klej), zapewniające integralność konstrukcji ściany.

Takie rury mają całkiem przyzwoitą charakterystykę działania, ponieważ łączą zalety polimeru i metalu. Są łatwe do zginania (z zachowaniem specjalnych zasad technologicznych), stabilnie utrzymują daną konfigurację obwodu, mają wystarczająco wysoki transfer ciepła.

Ale jeśli mówimy o konturach ciepłej podłogi, to parametry polimeru zastosowanego do wytworzenia rury wysuwają się na pierwszy plan - należy zwrócić na to szczególną uwagę. Fakt, że wygląd rur metalowych iz tworzyw sztucznych są bardzo podobne, a czasem nieuczciwi sprzedający zwykle nie poświęcają subtelności kupującego, podając swoje produkty jako uniwersalny, nadaje się do każdego środowiska.

Jak już wspomniano, pierwszeństwo powinny mieć rury, w których warstwa wewnętrzna (lub lepiej obie warstwy polimerowe) są wykonane z usieciowanego PE-Xa. Oczywiście nie będą tanie, ale warto.

Rynek materiałów budowlanych dosłownie obfituje w podróbki produktów markowych, a ryzyko nabycia rury niskiej jakości jest dość duże. Dlatego też wszelkie niezdecydowanie należy "pozostawić w domu" - należy poprosić sprzedawców o dokumenty potwierdzające oryginalność produktu i jego zgodność z normami.

Można spotkać rury metalowo-plastikowe, w których warstwa zewnętrzna wykonana jest z PE-X, a nawet ogólnie ze zwykłego polietylenu wysokociśnieniowego - PE-HD. Zewnętrznie praktycznie nie różnią się, ale aby zastosować je w systemach ciepłej podłogi - nie jest to konieczne. Każdy hydraulik z doświadczeniem może powiedzieć, jak wiele w swojej praktyce spotkał przełomy metal-plastik. Niesztywna warstwa zewnętrzna zaczyna z czasem "opalać się", pękać, szczególnie w miejscach skrętu lub zgięcia pętli i łatwo pękać. Cienka warstwa wewnętrzna i warstwa aluminium nie będą w stanie wytrzymać ciśnienia wewnątrz w takich okolicznościach.

Ponadto nie wyklucza się stopniowego rozwarstwiania korpusu rury, ponieważ materiały mają nadal inny współczynnik liniowego rozciągania ze wzrostem temperatury. Dlatego pomimo masy rzeczywistych i pozornych zalet, nadal warto zwrócić uwagę na zastosowanie tego typu rury w konturze pod jastrychem. Do tych celów bardziej odpowiednia jest warstwa jednowarstwowa wykonana z usieciowanego polietylenu PE-Xa lub PE-Xb.

Takie rury są realizowane przez zatoki o dużej powierzchni. Są bardzo wygodne do układania nawet najbardziej skomplikowanych konturów, a dzięki technologii mocowania doskonale trzymają kształt. Plastyczność materiału pozwala układać kontury z najmniejszym krokiem pomiędzy zwojami - około 100 mm.

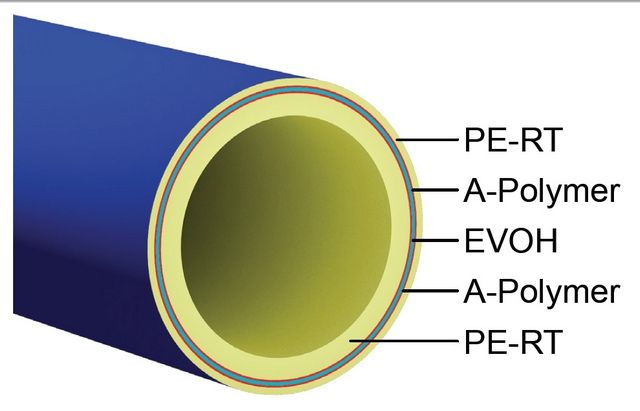

Jeszcze lepiej, jeśli można kupić takie rury, uzupełnione o specjalną barierę przed dyfuzją tlenu. Przenikanie tlenu aktywnego czynnika chłodzącego a zewnętrzną przyczyn aktywują procesy korozji w części metalowych i części instalacji grzewczej, a szczególnie podatne na takie starzenia wymienników ciepła w kotle. Aby zapobiec takiemu procesowi, opracowano specjalne bariery dla dyfuzji tlenu.

1 - warstwa wewnętrzna PE-Xa lub PE-Xb

2 - bariera tlenowa EVON.

3 - łączenia warstw.

4 - warstwa zewnętrzna, odpowiednio, w ten sam sposób - PE-Xa lub PE-Xb

Sam w sobie, ta bariera jest zazwyczaj warstwą pośrednią specjalnego związku organicznego, alkoholu polietylenowego. Charakterystyczne jest, że wszystkie składniki takiej struktury mają jednakową charakterystykę rozszerzalności cieplnej, dlatego nawet przy znacznych spadkach cieplnych nie grozi rozwarstwienie ścian.

Do wszystkich Należy dodać, że producenci takich rur XLPE pewnością połączą swoje produkty z wygodnych elementów łączących, które ułatwiają podłączenie do konturów rozdzielaczy ogrzewania podłogowego.

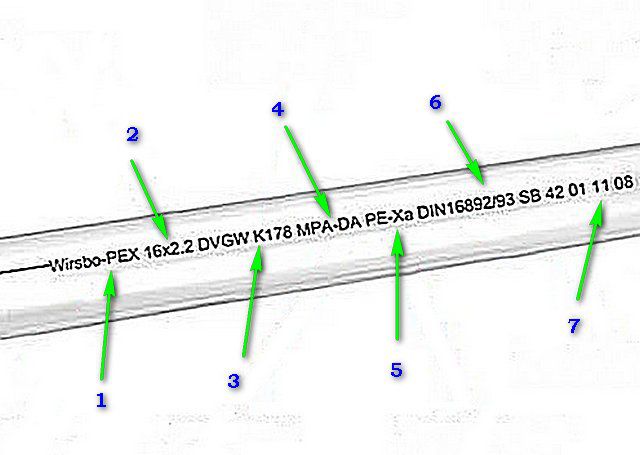

Aby uczynić rurę łatwiejszą i nieuczciwą dla sprzedawcy - trudniej jest wprowadzić nabywcę w błąd, możesz spróbować zrozumieć system oznaczania. Można rozważyć przykład - chociaż różni producenci mogą mieć cechy w tej kwestii, ale ogólna zasada jest nadal zachowana.

1 - zazwyczaj na pierwszym miejscu wskazany jest znak towarowy i określony rodzaj rur.

2 - dane dotyczące zewnętrznej średnicy rury i całkowitej grubości jej ściany.

3 - szyfry wskazujące zgodność z przyjętymi międzynarodowymi normami dotyczącymi dopuszczalnych zastosowań rur. Wskaźnik w tym przykładzie wskazuje, że rura nadaje się do pompowania wody pitnej.

4 - technologia sterowania stosowana do oceny jakości produktu.

5 - technologia sieciowania polietylenu rozpatrywana w powyższym artykule.

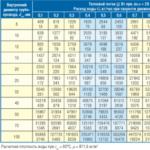

6 - potwierdzenie zgodności rury z ustalonymi normami DIN 16892/16893. Normy te określają maksymalne wartości temperatury i ciśnienia tłoczonej cieczy. W niektórych modelach rur stosuje się stosowanie tych wskaźników do znakowania. Na przykład może wyglądać tak:

« DIN 16892PB 14/60 °CPB 11/70 °CPB 8/90 °C,

co oznacza maksymalnie 14 barów w t = 60 ° C, 11 barów w t = 70 ° C i 8 barów w t = 60 ° C

Wskaźniki te można wskazać w formie tabeli, w dokumentacji technicznej dołączonej do partii rur. Ponadto można podać terminy działania w ramach różnych systemów. Na przykład:

7 - materialne parametry partii - informacje o dacie i godzinie wydania, numer linii produkcyjnej itp.

Oprócz tych informacji rury zostały również oznaczone ich długością - dzięki temu łatwiej jest kontrolować zakup wymaganej ilości i samemu montować kontury.

Rury oparte na polietylenie zwiększonej odporności na ciepło (PE-RT)

Próby zmianę maksymalnego polietylen doprowadziły do utworzenia całkowicie nowego materiału, w skrócie PE-RT angielskiej nazwy dosłownie oznacza polietylen o wysokiej stabilności termicznej. Teraz druga generacja tego polimeru jest wykorzystywana w produkcji.

Główną różnicą jest to, że materiał nie wymaga dodatkowych etapów technologicznych sieciowania - jego struktura molekularna z licznymi i rozgałęzionymi wiązaniami jest zasadniczo dalece liniowa. Ta jakość jest zawarta w materiale wyjściowym - konglomerat docierający do linii wytłaczania jest już w pełni polimerem o stabilnej sieci cząsteczkowej. Interesujące jest to, że utraty właściwości nie obserwuje się nawet podczas przetwarzania wtórnego.

Ten polietylen wykazuje znacznie większe wyniki pod względem odporności na wysokie temperatury i ciśnienie. Okres jego służby można oszacować za kilkadziesiąt lat. Unikalna struktura molekularna zachowuje termoplastyczność materiału, to znaczy może być spawana lub lutowana. Pozwala to w niektórych przypadkach do przeprowadzenia naprawy bez demontażu zużytych kawałek i bez użycia łączników, który jest zupełnie niemożliwe, na przykład, PEX - gdzie uszkodzona część powinna zostać usunięta.

Rury PE-RT nie obawiają się ujemnych temperatur - mogą wytrzymać kilka cykli całkowitego mrożenia i rozmrażania bez przebijania się przez ściany i bez utraty ich wydajności.

Rury doskonale "zachowują się" w konturach ciepłej podłogi, odznaczają się bezszmerowością nawet przy silnym strumieniu pompowanej cieczy chłodzącej.

Przez analogię z usieciowanego polietylenu PE-RT jest również stosowany w produkcji rur z tworzyw sztucznych czysto (warstwa protivodiffuznym z lub bez nich) i tworzyw kompozytowych, w różnych kombinacjach. Ponieważ główne obciążenie spada na podstawową warstwę wewnętrzną, jest wykonane z żaroodpornego polietylenu PE-RT, a zewnętrzna warstwa ochronna może być wykonana z usieciowanego PEH, a nawet PE-HD. Ale w najlepszych rurach, zarówno zewnętrzna, jak i wewnętrzna warstwa są wykonane z PE-RT. Dlatego przy wyborze warto zwrócić szczególną uwagę na formułę wskazaną w oznakowaniu.

Prawdopodobnie, uzasadnione jest twierdzenie, że rury PE-RT będzie wybór, który w pełni spełnia wszystkie wymagania wymienione powyżej do konturów na „ciepłą podłogę” i nie jest częścią zakresu rozsądny pod względem kosztów na zakup materiałów i komponentów.

Ile rury będzie potrzebne do "ciepłej podłogi"?

Bardzo trudno jest jednoznacznie odpowiedzieć na to pytanie. Wszystko zależy od etapu układania konturów, a to z kolei jest bezpośrednio związane z zadaniami, które stawia się na systemie ogrzewania podłogowego i cechach konkretnego pomieszczenia.

Aby określić ten problem, konieczne będzie przeprowadzenie obliczeń cieplnych dla każdego pomieszczenia, w którym planowana jest instalacja "ciepłej podłogi". W rzeczywistości konieczne jest obliczenie strat ciepła w pomieszczeniu, które musi zostać skompensowane przez taki układ ogrzewania. W każdym razie "ciepła podłoga" będzie miała sens tylko wtedy, gdy zostaną podjęte działania w celu zmaksymalizowania izolacji cieplnej pomieszczenia. Praktyka udowadnia, że jeśli utrata ciepła przekroczy 80 ÷ 100 W / m², wówczas układ takich systemów grzewczych obudowy zamieni się w absolutnie nieuzasadnione straty sił, środków i czasu.

Ważne jest również, czy „ciepłej podłogi” głównym źródłem energii cieplnej, czy planowana on tylko jako środek do poprawy komfortu w poszczególnych pomieszczeniach lub nawet w niektórych ograniczonych obszarach, to będzie działać w „tandem” z grzejnikami.

Zazwyczaj etap układania mieści się w zakresie od 100 do 300 mm. Zmniejszenie to jest niecelowe, a często - i po prostu niemożliwe, ponieważ nie pozwoli to na dopuszczalny promień gięcia rury. Jeśli etap ustawiania w stos jest zbyt duży, ciepło będzie rozkładane nierównomiernie, a pojawi się "efekt zebry" - wyraźnie odczuwalne opaski o różnych poziomach ogrzewania podłogowego.

W obszarach wymagających zwiększonego ogrzewania, układanie konturu może być lokalnie zagęszczane, a etapami jest stopniowe rozjaśnianie, ale w określonych granicach.

Obliczenia termo-techniczne, biorąc pod uwagę wszystkie cechy lokalu, są dość skomplikowaną procedurą, wymagającą pewnej wiedzy. Zasługuje na osobną szczegółową publikację i nie będzie brana pod uwagę w tym artykule. Najlepszym wyjściem jest powierzenie tego biznesu specjalistom, którzy pomogą ci zdecydować o zarysie konturów i etapie ich układania oraz sporządzić diagram. I dopiero wtedy będzie można obliczyć wymaganą ilość rury dla "ciepłej podłogi"

Możesz użyć następującej formuły obliczeniowej:

l = k × Syh /hyh

l - długość konturu w określonym obszarze.

Sych - obszar strony.

hych - krok układania rur na stronie.

k - współczynnik uwzględniający wygięcia rurociągu.

Współczynnik k zależy również od kroku stymulacji i mieści się w przedziale 1,1 ÷ 1,3.

Aby ułatwić zadanie czytelnikowi, poniżej znajduje się przydatny kalkulator, w którym wszystkie relacje są już ułożone. Jest możliwe, aby obliczyć długość każdego odcinka rury z pewnym etapie układania, a następnie zsumować je, i nie zapomnij dodać odległość do punktu spustowego (kolektora oraz pozostawić około 500 mm na każdym końcu połączyć.

1.

2.

3.

4.

Ogrzewanie za pomocą systemu ogrzewanej wodą podłogi jest jedną z opcji dostarczania ciepła do prywatnych gospodarstw domowych. W mieszkaniach zlokalizowanych w budynkach wielopiętrowych układanie rur grzewczych w podłodze wiąże się z wieloma problemami, dlatego ten rodzaj ogrzewania pomieszczeń w nich wykorzystywany jest niezwykle rzadko.

Zalety stosowania ogrzewania podłogowego

Zapewnienie niezbędnej temperatury w pomieszczeniach mieszkalnych i użytkowych przy pomocy konstrukcji ciepłej podłogi ma wiele zalet w porównaniu z tradycyjnymi grzejnikami. Nośnik ciepła, którym jest woda, podgrzany do około 30-40 stopni, poruszający się wzdłuż rury znajdującej się na podłodze, równomiernie zasila pomieszczenie ciepłem, aw razie potrzeby pomieszczeniami pomocniczymi. Kiedy grzejniki są używane do dostarczania ciepła, gorące powietrze z nich przepływa, wznosząc się do sufitu wzdłuż ścian i tam schładzając, powodując nieefektywne zużycie zasobów energii.Najczęściej układanie rur ciepłej podłogi odbywa się pod wykładziną podłogową wykonaną z płytek ceramicznych o doskonałej przewodności cieplnej. Dotyczy to w szczególności takich pomieszczeń jak łazienka, łazienka, kuchnia, jadalnia, przedpokój, korytarz i zadaszona loggia.

Jeśli chodzi o laminat i dywan, materiały te mają nieznaczną przewodność cieplną. Ich zastosowanie zmniejsza efektywność ogrzewania za pomocą podgrzewania wody płynu przenoszącego ciepło. Eksperci zalecają stosowanie laminowanych i dywanowych ciepłych podłóg na podczerwień. Nieszkodliwe dla ludzkiego promieniowania nie ogrzewa tych wykładzin podłogowych i przenika przez nie, ogrzewa ściany, sufit i przedmioty w pokoju.

Jak wybrać rury do podłogi wodnej

Aby wybrać rurę do ogrzewania podłogi, nie jest to trudne, ponieważ możesz użyć:- rury miedziane;

- metalowe produkty z tworzyw sztucznych;

- rury polipropylenowe;

- produkty z usieciowanego polietylenu.

Ponadto instalacja rurociągu wymaga użycia profesjonalnego sprzętu, co prowadzi do znacznych kosztów finansowych.

Układanie rur ciepłej podłogi wykonanej z metalu z tworzywa sztucznego będzie znacznie tańsze niż z miedzi. Ich pierwszą warstwą wewnętrzną jest rura polietylenowa, a następnie masa adhezyjna, przez którą mocowana jest aluminiowa rura, która jest niezbędna do zapewnienia sztywności i przewodności cieplnej układu. Ostatnią z warstw jest rura wykonana z polietylenu, chroniącego rurociąg przed możliwymi uszkodzeniami mechanicznymi.

Podczas układania rur ciepłej podłogi wykonanej z polipropylenu instalacja instalacji będzie kosztować jeszcze mniej. Ale ponieważ te produkty mają słabą elastyczność, są rzadko używane.

Jest to dobry wybór dla ogrzewania podłogowego rur wykonanych z polietylenu usieciowanego, ponieważ jest naturalną wytrzymałość, trwałość, są dobrymi przewodnikami ciepła i są przystępne dla wielu właścicieli nieruchomości.

Średnica rury dla ciepłej podłogi wynosi od 16 do 20 milimetrów.

Obliczanie liczby rur

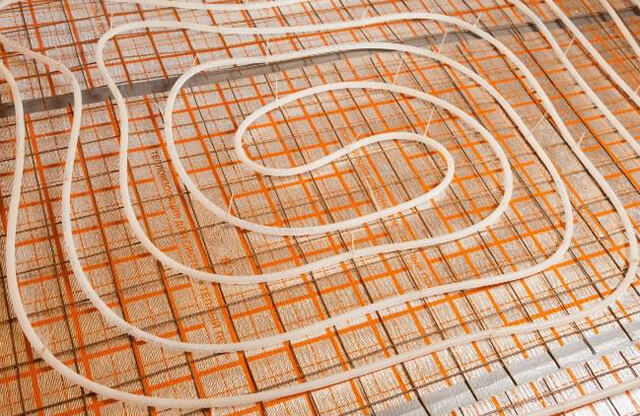

Po dokonaniu wyboru należy obliczyć zużycie rury na ciepłej podłodze. Wymaga to papieru milimetrowego. Na arkuszu za pomocą linijki i ołówka powinieneś narysować plan pomieszczenia, zachowując skalę.Jak widać na zdjęciu, istnieją dwa sposoby układania rur obiegów grzewczych:

- spiralny;

- wąż.

Druga metoda jest stosowana znacznie rzadziej, ponieważ ma znaczną wadę - podłoga nagrzewa się nierównomiernie. Nośnik ciepła traci temperaturę stopniowo w kierunku od punktu dalekiego do punktu wstawienia. Podobny schemat instalacji systemu grzewczego stosuje się, gdy na przykład w pobliżu łazienki konieczne jest ocieplenie podłogi niż przy drzwiach wejściowych.

Ogrzewanie podłogowe, szczegółowy film:

Kolejność instalacji obwodów przewodzących ciepło

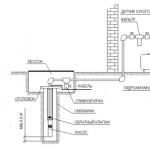

- Układanie rurociągu do ogrzewania podłogowego rozpoczyna się od usunięcia starej wykładziny podłogowej. W przypadku pęknięć na jastrychu usuwa się je za pomocą zaprawy cementowo-piaskowej. Następnie, za pomocą śrub stałą tłumienia pasek spienionego polietylenu o grubości 8 mm w celu kompensacji rozszerzalności temperaturowej wylewki podczas ogrzewania (szczegół „”).

- Następnie na starej powierzchni umieszcza się polipropylenowe podłoże z warstwą folii po jednej stronie, którą należy umieścić na górze. Aby połączyć tkaniny, używa się szkockiej. Specjalną siatkę wzmacniającą umieszcza się na podłożu w postaci komórek o boku 10 centymetrów, mocuje się drutem wiążącym.

- Rurociąg jest umieszczony na siatce. Aby zapewnić mocowanie rur do ciepłej podłogi, użyj plastikowych klipsów. Używane są w przedziale 30-50 centymetrów. W tym samym czasie układanie rur powinno wynosić 15-30 centymetrów. Zamiast siatki wzmacniającej można zastosować maty wykonane ze spienionego polistyrenu z bosami, aby naprawić rurociąg.

- W miejscu, w którym rury wychodzą z jastrychu, zakładają metalową obudowę, która chroni je przed ścieraniem.

- Po podłączeniu ułożonych w stos rur do kolektora i źródła chłodziwa sprawdzany jest układ ogrzewania. Po zakończeniu zaciskania lampy ostrzegawcze są montowane, a nad rurami wykonuje się jastrych cementowy o grubości co najmniej 30 i nie większej niż 70 milimetrów.

Ogrzewanie podłogowe jest godną alternatywą dla standardowego ogrzewania grzejników, ponieważ pozwala nie tylko zaoszczędzić na rachunkach za energię, ale także uzyskać równomierny rozkład ciepła w pomieszczeniu. Układanie rury na ciepłą podłogę jest najważniejszym procesem podczas instalacji systemu grzewczego, ale wszystkie prace można wykonywać bez angażowania profesjonalistów.

Po instalacji podłogi odbywa się w kilku etapach:

- przygotowanie powierzchni do instalacji systemu grzewczego;

- układ rur i połączenie z kolektorem;

- kontrola systemu;

- wylewanie podłogi.

Etap przygotowawczy

Jak zrobić ciepłą podłogę z rur? Na początkowym etapie będziesz potrzebować:

- usunąć istniejący wylew betonowy iw obecności różnic poziomu o więcej niż 7 mm - 10 mm, aby wypoziomować powierzchnię;

- położyć na przygotowanym podłożu hydroizolacji. Izolacja podłogi jest wymagana, aby zapobiec przedostawaniu się wilgoci do układu, co może prowadzić do korozji lub zanieczyszczenia bakteryjnego rur. Jako środek uszczelniający możesz użyć:

- folia polietylenowa lub polichlorku winylu, uzupełniona warstwą termo-refleksyjną. Połączenia wykonuje się za pomocą lutowania lub specjalnej taśmy klejącej w celu uzyskania równomiernej powłoki;

- wylewki cementowo-polimerowe;

- obsada jastrychu.

Hydroizolacja jest bardziej odpowiednia do układania w formie jastrychu. Ta powłoka jest najbardziej trwała w porównaniu z folią.

- połóż na obwodzie taśmy klapy pomieszczenia, która jest kompensatorem rozszerzalności dla ogrzewania. Jeżeli w pomieszczeniu położonych jest kilka pętli, układ pasków jest również wykonywany pomiędzy wszystkimi konturami;

- zrobić izolację podłogi. Wybór izolacji zależy od warunków otoczenia:

- jeżeli posadzka jest dodatkowym źródłem ogrzewania, wówczas nie jest wymagana mocna izolacja, dlatego można stosować na przykład spienioną piankę polietylenową;

- jeżeli podłoga jest jedynym źródłem w mieszkaniu, wymagana jest bardziej niezawodna izolacja, na przykład w postaci arkuszy styropianu, którego grubość wynosi 20 mm - 50 mm;

- podgrzewana podłoga, jeśli ich ręce z kominów jest zamontowany na pierwszym piętrze domu z nieogrzewanej piwnicy lub w wiejskim domu jak grzejnik jest stosowanie arkuszy styropianu 50 mm - 100 mm lub warstwa keramzytu;

- siatkę zbrojoną umieszcza się na przygotowanej powierzchni, która służy jednocześnie do wylewania betonu i mocowania rur.

W sklepach można kupić specjalne maty do rur, które posiadają zarówno właściwości termoizolacyjne, jak i właściwości siatki wzmacniającej, ale koszt takich produktów jest dość wysoki.

Proponowany plan przygotowania podłogi jest najbardziej budżetową opcją.

Produkcja i połączenie systemu

Montaż rur ciepłej podłogi odbywa się według następującego schematu:

- układanie i mocowanie rur;

- podłączenie rur do urządzeń grzewczych.

Proces układania rur

Układanie rur na ciepłą podłogę wodną można wykonać zgodnie z jednym z poniższych schematów:

- prosty lub podwójny wąż. Układanie rur w postaci "węża" jest wykonywane w razie potrzeby w celu dalszej izolacji najzimniejszych obszarów pomieszczenia. Kiedy używasz prostego węża, rozgrzewanie podłogi jest nierówne. Podczas układania rur z podwójnym wężem prawie całkowicie można uniknąć tej wady;

- specjalne kształtki (miedziane, faliste i);

- metoda spawania (polietylen i).

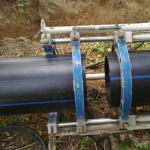

Przy podłączaniu rur należy wziąć pod uwagę, że maksymalna długość jednego obwodu nie może przekraczać 80-100 m.

Montaż rur można wykonać:

- wsporniki kotwiące. Wspornik do kołków służy do mocowania rur na matach. Do instalacji używany jest specjalny zszywacz;

- specjalne opony. Listwa mocująca jest wstępnie zainstalowana na powierzchni podłogi za pomocą kołków rozporowych, co zajmuje dość dużo czasu. Jednak po tej procedurze rury układane są szybciej niż w jakikolwiek inny sposób;

- do siatki wzmacniającej można przymocować rury za pomocą drutu lub zacisków. Ta metoda jest najtańsza i nie powoduje trudności dla niedoświadczonego mistrza.

Proces układania rur jest szczegółowo opisany w filmie.

Łączenie rur

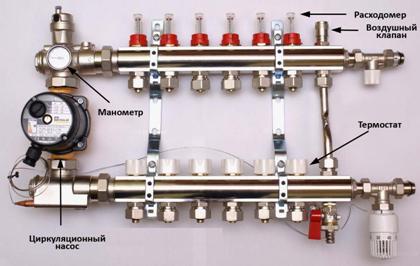

Podłączenie rurociągu do kolektora odbywa się za pośrednictwem wyspecjalizowanej jednostki dystrybucyjnej, która wykonuje następujące funkcje:

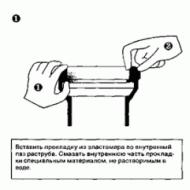

Aby podłączyć rury do kolektora, stosuje się specjalny kształt, zwany Eurocone. Łącznik składa się z kilku elementów:

- nakrętka łącząca mocującą rurę;

- pierścień zaciskowy, który służy do bardziej niezawodnego uszczelnienia złącza;

- stożek, który jest rodzajem adaptera do rury.

![]()

Testowanie i zagniatanie podłogi

Przed wylaniem podłogi za pomocą jastrychu betonowego należy sprawdzić i podnieść ciśnienie w obiegu wodnym.

Gotowy system grzewczy jest testowany w następujący sposób:

- rurociąg jest napełniony gorącą wodą;

- przez około 30 minut temperatura w układzie wzrasta do temperatury krytycznej (80 ° C - 85 ° C).

Testowanie uznaje się za udane, jeśli w wyznaczonym czasie nie ma deformacji lub pęknięcia rur.

Ostatnim etapem kontroli systemu jest zaciskanie (sprawdzanie przy wysokim ciśnieniu). Aby to zrobić:

- system rurociągów jest wypełniony zimną wodą;

- odłączyć wszystkie wyrzutnie powietrza znajdujące się w kolektorze;

- ciśnienie jest ustawione na 6 barów na 24 godziny.

Jeżeli po zaciśnięciu nie widać nadmierne rozszerzenie lub odkształcenia rur oraz zbiór ciśnienie nie spadła, otrzymany w obiegu wody jest całkowicie zamknięta i nadaje się do użycia.

Wykończenie

Wypełnianie rur ciepłej podłogi można wykonać:

W dowolnej mieszaninie do wylewania pożądane jest dodanie plastyfikatora, który pomoże wygładzić rozszerzanie się podłogi podczas ogrzewania.

- przed napełnieniem rurociąg musi być napełniony wodą. Pozwoli to uniknąć odkształcenia rur i zniszczenia jastrychu podczas ogrzewania;

- jeżeli powierzchnia pomieszczenia jest duża, wówczas zaleca się podzielenie podłogi na osobne sekcje. W ten sposób można osiągnąć maksymalną wygodę w wykonywaniu pracy i gładszą powierzchnię;

- zalecana grubość jastrychu wynosi 4 cm;

- do całkowitego wyschnięcia potrzeba 28 do 30 dni. Wraz ze wzrostem grubości jastrychu wskaźnik ten również rośnie.

Układanie materiałów wykończeniowych na podłodze jest konieczne po całkowitym wyschnięciu jastrychu.

Jak wynika z powyższych instrukcji, możliwe jest układanie rur dla ciepłej podłogi nawet na własną rękę.

Kiedy właściciele nieruchomości decydują się na ogrzewanie podłogowe, pierwszą rzeczą, którą muszą wybrać, są rury do konturu. Ich zużycie w dużej mierze zależy od odległości, która będzie między zwojami. Jak wybrać średnicę rur, a które są lepsze? Zamontuj ciepłą podłogę - to całkiem wykonalne własnymi rękami.

Ze względu na obiektywność należy zauważyć, że elektryczna, ciepła podłoga jest znacznie wygodniejsza w montażu i obsłudze. Faktem jest, że kabel można łatwo zgiąć w kontur o małych promieniach. Aby podłączyć ogrzewanie elektryczne powierzchni podłogi, nie jest konieczne wstawienie kolektora lub rurociągu.

Taka ciepła podłoga nigdy nie wycieknie, w wyniku czego powłoka nie ulegnie zniszczeniu, a mieszkanie sąsiadów nie ucierpi z dołu. Jednak pomimo powyższych zalet, ogrzewanie wody jest nadal bardziej pożądane.

Rury do ogrzewania podłogowego

Do montażu konstrukcji z "ciepłą podłogą" stosuje się produkty z polietylenu lub metalu z tworzywem sztucznym. Każdy rodzaj produktu ma zarówno zalety, jak i wady, które należy wziąć pod uwagę przed rozpoczęciem pracy.

W nowoczesnych konstrukcjach stosowane są zarówno przemysłowe, jak i cywilne rury o zewnętrznej średnicy 16 lub 20 milimetrów.

Produkty polietylenowe mają następujące zalety:

- materiał do produkcji jest tak miękki, że pozwala na swobodne układanie rur na spirali lub wężu, wybierając dowolny kąt obrotu dla elementów konturu;

- odporność na procesy korozyjne;

- prosty styl;

- wytrzymałość;

- niskie przewodnictwo cieplne;

- zgodność ekologiczna;

- niski koszt;

- rurociąg, wzdłuż którego porusza się czynnik chłodzący, jest w stanie wytrzymać temperaturę roboczą w zakresie 40-50⁰C, a krytyczny 90 --95⁰C.

Miękkość polietylenu - nie tylko tę zaletę, z tego materiału, ale jego wadą, ponieważ podczas ułożone górną wylewką betonową, system musi być napełniony wodą, aby zapobiec odkształceniu.

Z zalet rur metalowo-plastikowych należy zwrócić uwagę na ich zbrojenie, dzięki czemu przy wypełnianiu górnej części jastrychu nie jest konieczne wypełnienie obiegu wodą. Taki wskaźnik, jak przenoszenie ciepła w metalu i polietylenie w identycznych warunkach instalacji, jest identyczny.

O innych zaletach wyrobów z tworzyw sztucznych (patrz zdjęcie) można zauważyć:

- dobre przewodnictwo cieplne dzięki obecności warstwy aluminium;

- odporność na korozję i chemikalia;

- brak skłonności do tworzenia osadów na ścianach wewnętrznych.

Eksperci doradzają, aby przy zakupie rur z tworzyw sztucznych preferować produkty bezszwowe. Aby niezależnie zweryfikować jakość tego produktu, należy odciąć około 5-milimetrowy kawałek. Z tego należy usunąć zabezpieczenie z polietylenu za pomocą kleju i sprawdzić, czy aluminiowa warstwa nośna ma szew. W przypadku, gdy izolacji nie można usunąć, chwila ta wskazuje na wysoką jakość towaru i nie ma w nim znaków lutowniczych.

Funkcje mocowania rur w obwodzie

Układanie rur ciepłej podłogi można wykonać jednym ze sposobów:

- za pomocą prętów z tworzyw sztucznych, mających postać wspornikowej taśmy;

- za pomocą specjalnych mat z rowkami układającymi;

- za pomocą metalowej taśmy montażowej;

- za pomocą oddzielnych wsporników - są przymocowane do podstawy w pewnej odległości od siebie.

Jako przykład można rozważyć zastosowanie plastikowego uchwytu do łączników, na którym znajdują się rowki na rury o średnicy 16 i 20 milimetrów. Jednocześnie, w przeciwieństwie do zacisków na elemencie mocującym rozmieszczone w odstępach 50 mm, i uchwyty do rur znajdują się w odległości 20 cm od siebie.

Dogodny sposób mocowania za pomocą układu montażowego z ostrzem (lub taśm) blokuje - są 200 rury Skok mm jest do układania ogrzewania podłogowego, a więc nie trzeba wykonywać układ.

Podobną odległość 20-25 centymetrów należy zachować w przypadku montażu konstrukcji grzewczej za pomocą nawiasów punktowych. Zostały zaprojektowane tak, aby jastrych był równomiernie ciepły, niezależnie od sposobu układania - za pomocą spirali lub węża.

Możliwe jest również zapewnienie stałej szczeliny między rurami za pomocą płyt rozprowadzających ciepło wykonanych z aluminium. Są one umieszczane na wytłaczanych płytach z polistyrenu ze specjalnymi rowkami na ich powierzchniach. W rezultacie istnieje rodzaj systemu montażu, który ma wiele wspólnego z projektantami dziecięcymi, ponieważ mają one już wszystkie niezbędne wymiary z góry.

Aby uniknąć metal-odkształcenie podczas ostry zakręt w obwodzie grzewczym w rurze przed zużyciem pracy instalacji ze stali sprężynowej, o długości 20-25 cm, a szerokość 18-20 mm. Należy go pociągnąć do zamierzonego punktu zgięcia, w wyniku czego ściśnie on ścianki, a plastik zacznie się rozciągać równomiernie, tak aby hala się nie pojawiła. Podczas układania sprężyna jest dociskana dalej do końca konturu, a następnie czyszczona.

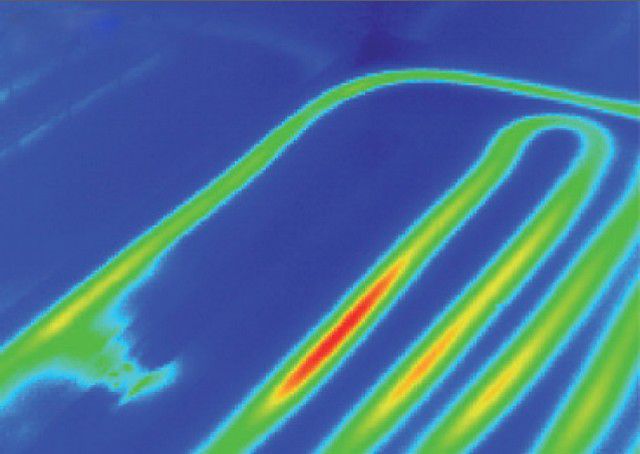

Musisz wiedzieć, jak prawidłowo ułożyć rurę dla ciepłej podłogi na jastrychu tak, aby powłoka rozgrzała się równomiernie. Faktem jest, że ciepłe powietrze przez beton wznosi się nie pionowo w górę, ale pod kątem 45 stopni, przypominając kształtem stożek. W przypadku, gdy warstwa betonu na powierzchnię przepływu krawędzi przecina, a wykładzina podłogowa będzie równomiernie ciepła i podczas przenoszenia przez różnicę temperatury powierzchni nie jest odczuwane.

Okazuje się więc, że jeśli odległość między rurami ciepłej podłogi wynosi 20 centymetrów, grubość betonu powinna również wynosić 20 centymetrów. Teoretycznie strumienie cieplne przechodzą dokładnie na tej wysokości.

W rzeczywistości wystarczy, że grubość jastrychu jest mniejsza, a mianowicie około 10-12 centymetrów i istnieje kilka wyjaśnień na to:

- Na wierzchu warstwy betonu położona zostanie również ostateczna wykładzina podłogowa, która zwiększy wysokość podłogi.

- W praktyce, rury umieszczone w jastrychu nie tworzą wyraźnych granic dla ogrzewania, a beton rozgrzewa się obok siebie, powodując taką samą temperaturę na powierzchni.

Montaż i dobór rur do ciepłej podłogi - problem jest całkowicie rozwiązalny. Należy jednak pamiętać, że system grzewczy jest wyposażony raz na długi czas, a naprawa w wyniku awarii będzie kosztować znaczne kwoty.