Lutowanie rur z polietylenu do końca i za pomocą złącza elektrycznego

Dzisiaj produkty wykonane z materiałów polimerowych są wykorzystywane w wielu dziedzinach naszego życia i przemysłu. Ale szczególnie popularna jest HDPE - polietylen niskociśnieniowy. Materiał ten wyróżnia się trwałością, wytrzymałością, dzięki niskiemu ciężarowi własnemu jest łatwy do zainstalowania. Rury polietylenowe często tworzą rurociągi do różnych celów. Spawanie produktów HDPE odbywa się w celu połączenia poszczególnych półfabrykatów. W tym artykule omówimy odmiany i cechy rur spawalniczych z HDPE.

Rodzaje połączeń

Do łączenia rur polietylenowych można stosować następujące metody:

- Złącza wtykowe. Aby wykonać takie dokowanie półwyrobów z HDPE, będą potrzebne stalowe kołnierze. Główną cechą tej zasady dokowania jest to, że podczas tej operacji rurociąg może zostać zdemontowany.

- Nieusuwalny. W takim przypadku rozmontowanie komunikacji nie będzie działać. Aby wykonać takie połączenie, półwyroby muszą być spawane. W tym celu można zastosować jedną z następujących metod:

- zgrzewanie doczołowe kęsów polietylenowych;

- spawanie produktów z HDPE za pomocą złączek.

Do montażu rurociągów z elementów o dużej średnicy wykorzystuje się termorezystancyjny kształtownik lub zgrzewanie doczołowe. Korzystając z obu, uzyskuje się niezawodne połączenie monolityczne.

Zgrzewanie doczołowe produktów HDPE

Zgrzewanie doczołowe rur HDPE wymaga użycia sprzętu spawalniczego. Ze względu na to, że dodatkowe części nie są używane podczas spawania, proces instalacji jest znacznie prostszy. W ten sposób można spawać tylko półprodukty z HDPE.

Uwaga: wysokiej jakości zgrzewanie doczołowe produktów z HDPE będzie możliwe tylko pod warunkiem, że będzie wykonywany za pomocą pojedynczego szwu. Z tego powodu trwałość łączenia łączonych części będzie maksymalna.

Spawanie rur z końcówek z polietylenu jest najbardziej efektywną i wszechstronną technologią, ponieważ jednocześnie elastyczność materiału jest zachowana w całym rurociągu. Ta metoda może być stosowana niezależnie od rodzaju stosowanego układu rurociągów (wykopu, bezwykopu lub otwartego).

Lutowanie rur polietylenowych odbywa się w następującej kolejności:

- Na początek końce półwyrobów, które mają zostać połączone, muszą być zainstalowane w środku urządzenia spawalniczego.

- Po wyrównaniu i zamocowaniu części użyj waty i alkoholu, aby oczyścić końce kurzu, brudu i tłuszczu.

- Następnie końcówki do spawania przetwarzane są za pomocą urządzenia utrwalającego. Koniec przycinania zatrzymuje się, gdy zaczynają formować się jednorodne wióry o grubości nie większej niż 0,5 mm. Teraz przedmiot obrabiany można wyodrębnić i sprawdzić ręcznie równoległością końców.

- Jeśli między spawanymi powierzchniami istnieje niedopuszczalna szczelina, operację przycinania należy powtórzyć.

- Następnie wykonuje się lutowanie rur. W tym celu, za pomocą elementu grzewczego z powłoką nieprzywierającą, końce przedmiotów są podgrzewane do wymaganej temperatury.

- Gdy końce są wystarczająco stopione, spawane produkty są hodowane, a także usuwamy element grzewczy ze strefy spawania.

- Następnie spawane końce mogą zostać zamknięte, a nacisk klamry zwiększony, aż osiągnie wymaganą wartość.

- Spawany szew należy utrzymywać pod ciśnieniem przez określony czas.

- Następnie sprawdzana jest jakość spawania. W tym celu oceń wygląd rusztu, szerokość i wysokość.

Spawanie mufowe półproduktów z HDPE

Spawanie rur HDPE metodą mufy odbywa się za pomocą specjalnego urządzenia spawalniczego zwanego lutownicą, a także zestawu specjalnych dysz, które mogą różnić się średnicą. Wielkość dyszy dobiera się w zależności od średnicy spawanych rur z polietylenu.

Połączenie lutowania rurociągów z HDPE odbywa się za pomocą okuć. Konfiguracja tych produktów może być różna. Mogą mieć kształt narożników, trójników lub łączników. Przy tej metodzie lutowania końce półfabrykatów i kształtek są spawane.

Ważne: główną zaletą spawania łączącego jest to, że można go przeprowadzić w trudno dostępnych miejscach, w których osiowe przemieszczenie półfabrykatów jest trudne.

Ogrzewanie części z polietylenu odbywa się poprzez kontakt przedmiotu z ogrzewaną metalową częścią urządzenia spawalniczego. Składa się z dwóch skręconych części:

- trzpień ogrzewa wewnętrzną powierzchnię złączki;

- rurę grzewczą wkłada się do tulei.

Aby zainstalować tę dyszę w otworze urządzenia do lutowania, tuleja i trzpień muszą być skręcone razem.

Lutowanie rur polietylenowych metodą mufową obejmuje następujące środki przygotowawcze:

- Przedmioty muszą być przycięte za pomocą specjalnych nożyczek do pożądanego rozmiaru. Należy zapewnić, aby cięcie było ściśle prostopadłe do osi podłużnej produktu.

- Przed lutowaniem końce półwyrobów, które mają zostać połączone, muszą zostać wyczyszczone.

- Aby zapobiec niepożądanemu chłodzeniu podczas procesu spawania, końce rur, które nie są obecnie połączone, są zamknięte zaślepkami.

- Następnie należy oczyścić powierzchnię dyszy w celu spawania z cząstek materiału, które mogłyby pozostać po poprzedniej pracy.

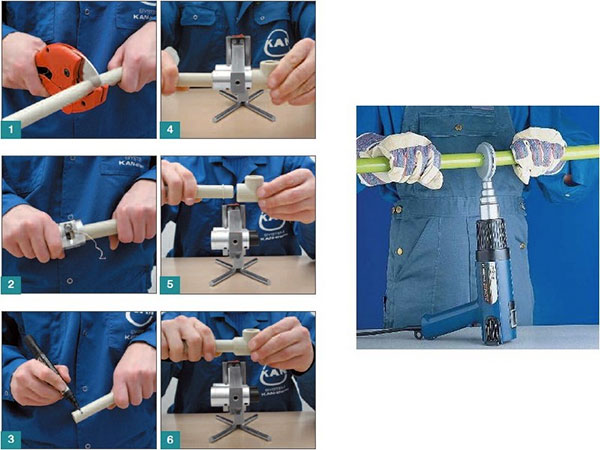

Teraz możesz przejść do samego procesu spawania, który jest wykonywany w następującej kolejności:

- Najpierw dyszę należy podgrzać do temperatury spawania. Kiedy wartość osiągnie wymagany poziom, sygnał na korpusie lutownicy zasygnalizuje.

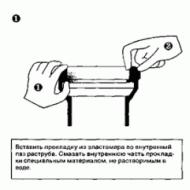

- Następnie rurę HDPE należy włożyć do rękawa, aż się zatrzyma. Z kolei oprawa jest nakładana na trzpień tak daleko, jak to możliwe. Ponieważ średnice są nieco inne, do przeprowadzenia tej procedury niezbędny będzie pewien wysiłek.

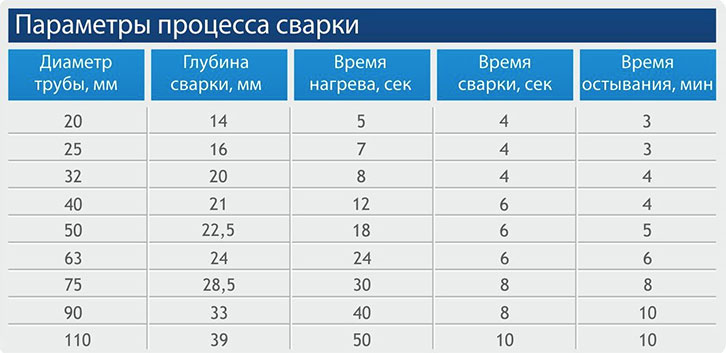

- Dobieramy czas zgrzewania rur według specjalnych tabel, gdzie ten wskaźnik jest wskazany dla produktów o różnych średnicach.

- Podczas wkładania elementu rurowego i dopasowania złączki, nadmiar materiału z powierzchni preform jest topiony i wytłaczany na zewnątrz. W wyniku tego wzdłuż krawędzi spawanych elementów powstaje pierścieniowy wałek.

- Naciśnięcie przy wkładaniu części należy zatrzymać w momencie, gdy przedmiot obrabiany i osprzęt docierają do ogranicznika. Bardzo ważne jest, aby spełnić ten warunek, ponieważ w przeciwnym razie połączenie nie będzie wystarczająco silne. Ponieważ trudno jest dokładnie określić głębokość zanurzenia przedmiotu, należy wcześniej zmierzyć tę wartość i oznaczyć rurę.

- Następnie usuń spawane elementy z dyszy. Następnie zainstaluj rurę w złączce w taki sposób, aby była mocno osadzona w wałku pierścieniowym. Pozwól, aby podłączone komponenty ostygły. W takim przypadku nie należy ich skręcać i poddawać różnym wpływom mechanicznym.

Spawanie elektrooporowe

Aby wykonać takie połączenie, potrzebne jest specjalne sprzęgło elektryczne, w którym zamontowane są osadzone elementy grzejne. Jeśli porównać to spawanie z kolbą, będzie to kosztować więcej ze względu na konieczność zakupu drogich złącz elektrycznych.

Jednak ta technika ma swoje zalety:

- Ponieważ na wewnętrznej powierzchni rur nie powstaje ruszt, przepuszczalność rurociągu nie zmniejsza się.

- Ta metoda spawania jest wygodna w użyciu w ograniczonej przestrzeni, w której nie można zainstalować ogólnego spawanego agregatu.

Aby połączyć dwie półfabrykaty z prostoliniowym odcinkiem rurociągu, użyj konwencjonalnych złączy elektrycznych. Jednak w niektórych przypadkach może być konieczne użycie trójników elektrooporowych i wygięć siodełka. Do wykonania tej czynności potrzebne będzie urządzenie do zgrzewania elektrooporowego.

Procedurę spawania przeprowadza się za pomocą spawanego złącza polietylenowego. Jest to specjalny produkt, który ma wbudowane spirale, które służą jako elementy grzejne. W tym samym czasie część materiału złączki, która jest stapiana przez rozgrzaną spiralę, jest połączona z materiałem polimerowym przedmiotu obrabianego, tworząc solidny monolityczny rurociąg. Nawiasem mówiąc, spirala pozostaje w otrzymanym szwie na zawsze.

Ważne: technologia zgrzewania elektrooporowego umożliwia uzyskanie związku o dużej wytrzymałości. Jednak ze względu na wysokie koszty tej metody jest on stosowany w instalacji komunikacji ciśnieniowej do transportu gazu i produktów ropopochodnych.

Spawalnicze złącza elektryczne są wykonywane w następującej kolejności:

- Za pomocą specjalnego sprzętu do cięcia rury są cięte na kawałki o odpowiedniej wielkości.

- Następnie blanki muszą zostać oczyszczone z brudu i odtłuszczone w miejscu spawania. Ta sama obróbka powinna być poddana sprzężeniu elektrycznemu.

- Następnie na elementach rurowych wykonywane są znaki, które pozwalają kontrolować głębokość włożenia rury do złącza.

- Aby zapobiec niechcianemu chłodzeniu elementów podczas procesu spawania, wolne końce rur są stłumione.

- Za pomocą specjalnych przewodów spawarka jest połączona ze sprzęgłem elektrycznym, przycisk startowy jest wciśnięty.

- Po pewnym czasie urządzenie wyłączy się automatycznie, co będzie oznaczało zakończenie spawania.

- Tak otrzymane związki można stosować tylko po godzinie.

Uwaga: głównym warunkiem uzyskania wysokiej jakości spoiny jest unieruchomienie części w procesie spawania i chłodzenia.

Na uzyskane połączenia spawane nakładane są następujące wymagania:

- Pierścieniowe zgrubienie spawanego szwu powinno zachodzić na znak wykonany na obrabianym przedmiocie przed spawaniem.

- Dopuszczalne przesunięcie odcinków rury względem siebie nie przekracza 10% grubości ścianek elementu HDPE.

- Jeśli grubość ścianek spawanego przedmiotu nie jest większa niż 5 mm, wówczas wysokość wałka dla spoiny jakościowej powinna wynosić około 2,5 mm. W przypadku spawania rur o grubości ścianki 6-20 mm, wysokość walca powinna wynosić więcej niż 5 mm.

Wybierając metodę zgrzewania półwyrobów z HDPE, należy wziąć pod uwagę warunki pracy instalowanych narzędzi inżynierskich. Biorąc pod uwagę tylko ten czynnik, możliwe jest wykonanie rzetelnego i wysokiej jakości rurociągu, który będzie skutecznie pracował cały czas przydzielony do niego.

Gama produktów budowlanych rośnie z każdym rokiem. Na rynku są nowoczesne materiały, które ułatwiają etapy budowy i zwiększają wydajność pracowników. Konsumenci mają tendencję do korzystania z rurociągów o długiej żywotności podczas planowania systemów wewnętrznych w domach. Odpowiednią alternatywą spełniającą wymagania konsumentów jest gałąź komunikacji wewnętrznej z tworzyw sztucznych. Jak lutować plastikowe rury?

Kolejną zaletą takich technologii jest pojawienie się zdolności do samodzielnej naprawy lub wymiany sieci wodociągowych i grzewczych. Jak lutować plastikowe rury do zaopatrzenia w wodę?

Spójrzmy na typy

Metal-plastik

Polietylen

Taka komunikacja jest podzielona na podgatunki:

- Polietylen - służy do układania czerstw w budynkach i na trasach zewnętrznych. Można je stosować na wysokociśnieniowych połączeniach rurowych oraz w niskich temperaturach otoczenia.

- PVC służy do obniżenia kosztów napraw.

- Metal-plastik - najbardziej praktyczne produkty, żywotność ponad 50 lat. Idealny do wymiany ciepłej wody.

Szerokie zastosowanie tego materiału wynika z wielu powodów. Pozytywne właściwości takich struktur w przeciwieństwie do metalicznych:

- Długa żywotność.

- Niska korozja.

- Łatwy w instalacji.

- Nie wymaga specjalnych umiejętności.

- Materiał przyjazny dla środowiska.

- Ekonomiczne i niedrogie w użyciu.

- Lekki i łatwy w transporcie.

- Nie jest podatny na szkodliwe działanie mikroorganizmów.

Twój system zaopatrzenia w wodę

Zespół sprzęgający

Modele polietylenowe są montowane metodą kolców lub za pomocą łączników / łączników (zespół sprzęgający). Jak lutować plastikowe rury do zaopatrzenia w wodę?

Aby prowadzić nowe sieci wodociągowe, produkty PVC i polietylenowe są odpowiednie bez zbrojenia i wzmocnienia. Przygotowanie wymaga stworzenia schematu przyszłego zaopatrzenia w wodę ze wskazaniem długości gałęzi, jego pozycji i wszystkich niezbędnych elementów do instalacji. Prawidłowe obliczenia długości i liczby zagięć uprościją technologię, zwiększą szybkość zadania i zapobiegną przeróbkom.

Lutownica

Truborez

Do lutowania połączeń polietylenowych potrzebujesz:

- Lutownica.

- Truborez

- Trymer do cięcia rur i krawędzi tnących ciętych końcówek.

- Papier do usuwania kredek

- Sprzęganie (jeśli sprzężenie)

Urządzenie grzewcze to specjalne urządzenie z podeszwą z przymocowanymi do niego specjalnymi dyszami o różnych średnicach. Istnieją urządzenia, które są wyposażone w dwie lub więcej dysz w tym samym czasie.

Etapy technologii układania hydrokomunikacji podpowiedzą, jak nauczyć się lutowania:

- Zmierz taśmę o wymaganej długości.

- Wytnij długość odcinarki.

- Złap obcięte końce. Jest to ważny krok w procesie lutowania. Sekcje powinny być gładko wyszlifowane i oczyszczone. Dla większej pewności możesz również odtłuścić roztwór alkoholu.

- Pozbywamy się końców. Jeżeli podczas instalowania sieci podtrzymujących życie stosuje się sprzęgło, to na jednym końcu konstrukcji instalujemy sprzęgło / łącznik i rozgrzewamy razem z przyszłym powrotem w dyszy o pożądanej średnicy lutownicy. Po rozgrzaniu końce łączą się natychmiast i czekają na całkowite ochłodzenie zespołu. Obecność ściegu wskazuje na jakość spawania.

Uwaga, proszę! W przypadku instalacji doprowadzania ciepła i wody za pomocą spawu, zabrania się wrzucać wodę lub wilgoć do wnęki lub na powierzchnię. Po podgrzaniu woda, zamieniając się w parę, odkształca plastyczną strukturę, w wyniku czego traci swoją wytrzymałość.

Na co zwrócić uwagę

Tryby temperatury dla lutowania są opisane w instrukcji do narzędzia. W przypadku nowoczesnych produktów instalowany jest automatyczny tryb ogrzewania w zależności od rozmiaru zainstalowanej sieci i głębokości spawania. W poprzednich klasach siła grzewcza została wybrana ręcznie.

W jakiej temperaturze należy lutować plastikowe rury? Przy przyczepności polietylenowych pionów ustawiamy regulator temperatury na około 220 ° C, na polipropylen - 260 ° C. Na mechanizmie grzewczym znajduje się wskaźnik wskazujący gotowość urządzenia do użycia. Wskaźnik świeci tylko w trybie ogrzewania.

Czas trwania lutowania zależy od obwodowego promienia rurociągu i może wynosić od 5 do 40 sekund. Nie przegrzewaj końcówek. Może to spowodować powstanie blokady w miejscu zrostu.

Jeśli chcesz zainstalować pojedyncze źródło wody, nie przepłacaj za liczbę dysz i obecność mechanizmu temperatury.

Jeśli planowane są duże ilości produkcji długoterminowej przy użyciu sieci o różnych rozmiarach wzdłuż obwodu, nabywamy uniwersalne urządzenie do łączenia z najnowszymi możliwościami i właściwościami technicznymi.

Niuanse lutowania

Wiedz, że technologia łączenia autonomicznej komunikacji to za mało. Aby uzyskać wysokiej jakości instalację, musisz znać szereg funkcji układania i lutowania oddziałów mieszkaniowych. Jak lutować plastikowe rury? Aby zapewnić profesjonalny montaż konstrukcji technologicznych, należy pamiętać o kilku niuansach połączenia:

- Dla zespołu lutowania zapewnia czas nagrzewania. Ten czas wynosi od 5 do 20 minut.

- Produkcja wsparcia od domu do domu powinna być prowadzona w temperaturze powyżej zera.

- Po lutowaniu końców wymagane jest, aby nie zezwalać na przewijanie lub przesuwanie, wystarczy wykluczyć zakłócenia płynnie. Musisz pozwolić im ostygnąć. Przewijanie złącza może prowadzić do wycieku w przyszłości. W celu schładzania lutowanie zajmuje tyle samo czasu.

- Wymagana moc narzędzia do lutowania wynosi 1200 W.

- Domowe lutownice są przeznaczone do lutowania o średnicy do 32 cm. Jeśli potrzebujesz złożyć produkty o dużej średnicy, to kupimy profesjonalne urządzenie do lutowania.

- Pomiędzy krawędzią rurociągu a gwintem wewnętrznym złączki nie powinny występować przerwy. Szczeliny mogą wyciekać przy wysokim ciśnieniu wody. Nadmierna siła podczas ściskania elementów może prowadzić do zmniejszenia luzu we wgłębieniu i pogorszenia pracy całej konstrukcji.

- Usuń pozostałości materiału z dysz po każdym wyprodukowanym opakowaniu. Ponieważ dysze mają specjalną powłokę, usuń węgiel powinien być drewnianym urządzeniem, aby uniknąć uszkodzenia integralności powierzchni. Zadrapania na powierzchni dyszy pogorszą właściwości technologiczne urządzenia i spowodują, że nie nadają się do dalszego użytku.

Czy myślisz, jak zrobić ogrzewanie?

Instalacja dostarczania ciepła ma szereg trudności. Urządzenie modeli grzewczych może być prowadzone w pomieszczeniach o niskich temperaturach, co komplikuje proces lutowania. Dla systemów zaopatrzenia w ciepło opracowuje się w zależności od temperatury wody dostarczanej do systemu i ciśnienia roboczego. Zastosowanie tworzyw sztucznych w budownictwie zwiększyło produktywność i obniżyło koszt niezbędnego materiału.

Rury do ogrzewania są wzmocnione włóknem szklanym, dzięki czemu materiał ten jest trwały i trwały.

Zdrowie i warunki pracy

Przy wykonywaniu prac związanych z ogrzewaniem połączeń magistrali grzewczej przestrzegamy zasad bezpieczeństwa, aby wykluczyć obrażenia i oparzenia:

- Lutujemy w specjalnych rękawicach ochronnych.

- Podążamy za czystością podłogi w pokoju. Zanieczyszczenia negatywnie wpływają na jakość spawania i wygląd całej konstrukcji.

- Lutownica jest zainstalowana na płaskiej poziomej powierzchni.

- Aby rozpocząć, konieczne jest, gdy urządzenie całkowicie się rozgrzeje, po wyłączeniu gotowego wskaźnika.

- Uszczelnienie nie jest wyłączane z sieci podczas całej instalacji.

Nie jest trudno lutować plastikowe rury własnymi rękami. Proces lutowania nie wymaga obecności profesjonalnych umiejętności ani doświadczenia. Każdy może zainstalować sieci wsparcia życia we własnym domu. Wymagany skład wymaganego narzędzia obejmuje tylko urządzenie lutownicze. Inne narzędzia pomocnicze można zastąpić zaimprowizowanymi narzędziami, nożem do rur z ostrym nożem. Rurociąg z konstrukcji polietylenowych i PVC jest niezawodnym, trwałym i przyjaznym dla środowiska systemem zaopatrzenia w wodę i ogrzewanie.

Film polecany: Sekrety montażu rur polipropylenowych

Przydatne informacje?

Nowoczesny rynek ceramiki sanitarnej zapewnia konsumentom wybór najbardziej odpowiedniej opcji, ale jednocześnie wymaga znajomości właściwości materiałów i sposobów ich instalacji. Jakość rurociągu w dużej mierze zależy od jakości połączenia poszczególnych elementów, najbardziej niezawodnego, trwałego, hermetycznego z lutowaniem.

Lutowanie rur miedzianych nie jest łatwym zadaniem, potrzebne będzie specjalne narzędzieLutowanie rur miedzianych

Miedź nie jest tanim metalem, ale rurociąg z niej ma przewagę konkurencyjną, pozwalając pozostać systemom miedziowym w szczytowym popycie. Właściwie przeprowadzone z miedzi zapewni długą i bezproblemową żywotność dystrybucji wody przez całe życie domu, przekraczając pół wieku. Praktyczność przetwarzania takich produktów jest prostym procesem lutowania - jest niskotemperaturowa, łatwa do przeprowadzenia w środowisku domowym z palnikiem gazowym lub lutownicą elektryczną.

Przybornik

Kompletny zestaw narzędzi, narzędzi i materiałów stosowanych w procesie lutowania przedstawia się następująco:

- środki do rozprężania, cięcia i zdejmowania rur: ekspander, przecinak do rur lub szlifierka z najcieńszym krążkiem, skrobak do krawędzi, podkładka szlifująca, metalowa szczotka;

- narzędzie do podgrzewania metalu i topienia lutowia: palnik gazowy lub lutownica elektryczna na 250 W;

- materiały, z którymi następuje połączenie: topnik i stop lutowniczy stopu cyny z miedzią, antymonem, srebrem lub innymi dodatkami;

- materiały pomocnicze - serwetki do usuwania nadmiernego strumienia, podpór, rękawic, narzędzi pomiarowych i znakujących.

Miedziane rury są łączone bez łączników - krawędź jednego rozszerza się za pomocą rozprężacza rur, do którego wkładany jest kolejny segment. Połączenie jest ogrzewane, a szew jest wlewany stopionym lutem cyny - uzyskuje się niezawodne szczelne złącze, zdolne do wytrzymania wystarczająco wysokiego ciśnienia i wysokiej temperatury. Odpowiednio do lutowania rur z miedzi jest to możliwe, po zrozumieniu zasad zachodzącego procesu:

- po przecięciu rur przed lutowaniem, końce są starannie oczyszczane - wszystkie zadziory są usuwane, a krawędź jest szlifowana do jasnożółtego koloru. Należy to zrobić w celu usunięcia tlenków z miedzi, które uniemożliwiają lutowanie;

- po odpędzeniu pokrywa się specjalną kompozycją - topnik, który usuwa tlen, zapobiegając utlenianiu podczas spawania, pomaga stopiejącemu lutowi wnikać głęboko w staw;

- pokryte topnikiem segmenty są nakładane na siebie i ogrzewane palnikiem lub lutownicą. W tym przypadku technika lutowania różni się od pracy palnika tylko w przypadku braku otwartego płomienia;

- do ogrzanej powierzchni pod płomieniem, przynosi lutowie - cyna topi się, jest zaciśnięta w stawie, równomiernie rozprowadzając się po okręgu stawu;

- po schłodzeniu nadmiar cyny odpadnie, a szew zostanie szczelnie zamknięty.

Rada. W życiu codziennym konieczne staje się łączenie rur aluminiowych, które są trudniejsze w obróbce niż miedź. Będzie to wymagało lutowania aluminium i sprzętu do lutowania aluminium - palnika zdolnego do podgrzewania metalu do 400 ° C. Specyfika procedury polega na tym, że topnik nie jest używany, a lutowie nie jest wtryskiwane do płomienia, ale jest nakładany na złącze: topi się od kontaktu z gorącym metalem.

Rury lutownicze z polipropylenu PVC (tworzywo sztuczne)

Produkty polimerowe są lutowane w niższych temperaturach niż metal. Obawiają się otwartego ognia, dlatego do spawania używa się specjalnych narzędzi do lutowania elektrycznego, zwanych spawarkami.

Technologia spawania produktów z polipropylenu (PP) zasadniczo różni się od pracy z miedzią. Łączenie metalowych odcinków polega na włożeniu jednego elementu w drugi, a następnie uszczelnieniu szwu za pomocą spoiny z miękkiego metalu. W przypadku polipropylenu oba segmenty są topione, mieszane, całkowicie przeniknięte jedna do drugiej, a po zestaleniu powstaje nienaruszony jednorodny związek. Takie spawanie nazwano dyfuzyjnym od łacińskiego słowa "dyfuzja", co oznacza mieszanie. Lutowanie rur propylenowych oznacza wykonanie trzech czynności:

- stopić końce segmentów do stanu miękkiego;

- łączyć jeden z drugim bez niepotrzebnych skrętów;

- poczekaj aż ostygnie - w rezultacie powstaje jednolity, jednoczęściowy odcinek.

Rury lutownicze do ogrzewania i bieżącej wody w domu

Ze względu na prostotę procedury są one przeprowadzane w domu we własnych rękach. W tym celu należy zakupić:

- spawarka elektryczna do spawania polipropylenu;

- załączniki do urządzenia (zawarte w zestawie urządzenia);

- twarz;

- okucia;

- akcesoria: marker, nóż, taśma miernicza.

Lutowanie rur propylenowych własnymi rękami polega na sekwencyjnym wykonywaniu następujących czynności:

- Wytnij rury według wcześniej ustalonych wymiarów, jeśli to konieczne, przygotuj łączniki.

- Prytsevat kończy się - usuń z górnej warstwy ochronnej 1-1,5 mm. Można to zrobić za pomocą obcinacza do twarzy lub piaskowania papierem ściernym.

- Przygotuj spawarkę - wyposażyj ją w dysze wzdłuż średnicy rur i podłącz ją do sieci. Polipropylen topi się w temperaturze 250 ° C. Urządzenie ma przekaźnik temperatury i wskaźnik ogrzewania. Po osiągnięciu żądanej temperatury urządzenie wydaje sygnał dźwiękowy lub świetlny wskazujący, że proces spawania jest gotowy.

- Włóż rurę i złączkę do odpowiednich dysz i ściśle trzymaj czas zgodnie z instrukcjami, unikając ani przegrzania, ani przegrzania.

- Wyjmij rozgrzane części z dysz, a następnie lut, wkładając jeden element do drugiego. Na tym etapie działania muszą być pewne i jasne - zabrania się przesuwania elementów tam iz powrotem lub obracania się wzdłuż osi.

- Pozostawić polipropylen do ostygnięcia - pozostaw strukturę na chwilę bez mechanicznych wpływów.

- Sprawdź połączenie pod kątem wad: jeśli technologia zostanie zaobserwowana, szew będzie jednolity i trwały.

Prawidłowe lutowanie dużych rur z polietylenu HDPE w normalnej temperaturze

Są dwojakiego rodzaju:

- o niskiej wytrzymałości - są wytwarzane pod wysokim ciśnieniem i mają niską gęstość;

- o wysokiej wytrzymałości (HDPE) - są wytwarzane pod niskim ciśnieniem, ale mają wysoką gęstość.

Inna nazwa rur z polietylenu o wysokiej wytrzymałości - HDPE jest odszyfrowany jako polietylen o niskim ciśnieniu. Słowa "niskie ciśnienie" w nazwie oznaczają warunki, w których produkty zostały wyprodukowane i nie są istotne dla obszaru zastosowania. Niskociśnieniowy polietylen (HDPE) stosowany jest w warunkach wysokiego ciśnienia i temperatury w sieciach gazowych lub wodnych. Odpowiednio lutowane rury polipropylenowe nie są łatwym zadaniem.

Ponieważ produkty HDPE są produkowane w szerokim zakresie średnic (20 mm do 1 m 20 cm) i grubości ścianek, nie ma jednej metody ich łączenia i wielu rodzajów urządzeń do lutowania rur z polietylenu. Spawanie rur z polietylenu odbywa się jedną z następujących metod:

- tyłek (lub tyłek);

- w kształcie dzwonu;

- elektromotoryczna.

Spawanie rur czołowych w warunkach przemysłowych jest wytwarzane przez drogie i nieporęczne maszyny z napędem mechanicznym lub hydraulicznym. Zestaw urządzenia zawiera prowadnice do centrowania, powierzchnię do gładkiego cięcia łączonych krawędzi, element grzejny, napędy i timery. Sama technologia końca butów jest prosta, ale sprzęt nie jest tani: cena zgrzewarki do rur wynosi średnio 250 tysięcy rubli, a około 50 tysięcy to osobny element grzewczy.

Schemat lutowania rur z polietylenu, lutowanie w trudno dostępnych miejscach

Lutowanie rur z polietylenu odbywa się zgodnie z następującym schematem:

- połączone produkty są wstawiane do spawarki rurowej, mn, centrowane;

- między nimi znajduje się automatyczne urządzenie trymujące, które równomiernie tnie HDPE, usuwając wióry;

- przeciwległe końce są połączone, wizualna kontrola wyrównania i szczelności krawędzi;

- spawane zakończenia są odtłuszczone, między nimi jest zainstalowany element grzejny;

- przez pewien czas następuje grzanie i topienie końców w danej temperaturze;

- element grzejny jest usuwany, a połączenie stygnie w okresie określonym przez zegar;

- uzyskuje się silne połączenie, które nie wpływa na elastyczność rurociągu.

Warunki domowe występują na tej samej zasadzie, ale stosowane urządzenia są prostsze - lutownica do rur z polietylenu. Koszty z 30 tysięcy rubli, to lustro spawalnicze, pokryte teflonem i wytrzymujące wysokie temperatury - do 300 ° C

Parametry do spawania rur z polietylenu od końca do końca: temperatura, czas nagrzewania i chłodzenia - zależą od średnicy i grubości ścian, są eksponowane przez spawaczy na specjalnym stole. Aby uniknąć błędów w wielu urządzeniach, parametry są ustawiane automatycznie.

Zgrzewanie elektrooporowe rur jest typem przemysłowym i polega na topieniu odcinka rurociągu pod sprzęgłem, do którego doprowadzany jest prąd elektryczny, a temperatura wzrasta. Sprzęgła elektryczne do rur z polietylenu zużywają dużą ilość energii elektrycznej w pracy i są uważane za droższe, ale pomagają w przypadkach, w których niemożliwe jest użycie urządzenia o dużych gabarytach. Mogą być używane w domu.

Lutowanie rur ze wzmocnionego polichlorku winylu

Można lutować za pomocą tej samej aparatury do spawania analogów polipropylenu. Ściany z produktów PCV są grubsze i twardsze, dlatego do ich połączenia potrzebne są okucia. Ich temperatura topnienia jest niższa, dlatego ten gatunek nie jest wykorzystywany do dostarczania gorącej wody - ściany rurociągu ulegają deformacji pod wpływem wysokich temperatur. Lutowanie odbywa się za pomocą elektrycznej spawarki z dyszami, na których topi się połączone produkty. Aby prawidłowo lutować rury PVC, musisz wykonać kilka czynności:

- czyste krawędzie;

- ewentualne wzmocnienie usunąć;

- temperatura topnienia nie powinna przekraczać 200 ° C.

Narzędzia, urządzenia, kolejność czynności są takie same, jak podczas pracy z próbkami polipropylenu.

ZOBACZ FILM

Rury z polipropylenu, polietylenu lub PVC w życiu codziennym są często nazywane jednym wspólnym tworzywem sztucznym, a zasady ich łączenia mają wiele wspólnego. Prawidłowo do lutowania rur nie są w stanie wszyscy, ale każdy może się uczyć.

Rury oparte na tworzywach sztucznych doskonale zastępują stal, beton i inne w budowie sieci kanalizacyjnych i gazowych. Lutowanie rur polietylenowych służy do uzyskania jednoczęściowego systemu transportu wysokiej jakości.

Zwykle lutowanie odbywa się metodą doczołową lub elektryczną. Obie technologie mają wspólną zasadę fizyczną. Opiera się na działaniu przenikania się cząsteczek z dwóch połączonych powierzchni produktów PE lub PCV. Istnieje jednak kilka znaczących różnic między tymi dwoma technologiami. Aby rozszerzyć wszystkie funkcje zgrzewania doczołowego i elektrooporowego, rozważymy je oddzielnie.

Technologia lutowania rur z polietylenu na styk

Lutowanie na styk jest najbardziej pożądane przy instalowaniu rurociągów ciśnieniowych, kanalizacyjnych i gazociągów. Aby połączenia spawane miały charakterystykę wytrzymałościową, na etapie wstępnym należy spełnić warunki łączenia spawanych elementów:

- instalacja rur może być przeprowadzona, jeżeli są one wykonane z tego samego materiału;

- spawane rury muszą mieć gładkie i czyste powierzchnie końcowe;

- lutowanie odbywa się pod ścisłym dopasowaniem rur PE za pomocą centralizatora.

Przechodząc bezpośrednio do spawania, należy wziąć pod uwagę reżim temperaturowy procesu. Na tym etapie prac instalacyjnych bierze się pod uwagę fakt, że polietylen, PCV i inne podobne tworzywa mają znaczny stopień rozszerzalności liniowej i objętościowej po podgrzaniu. Szybkie nagrzewanie prowadzi do nierównomiernego rozkładu temperatury z utworzeniem dużych spadków ciśnienia w sąsiednich punktach strefy połączenia, co może powodować niepożądane stężenia naprężeń w obrębie szwu. Dalsza technologia lutowania rur PE ogranicza się do następujących operacji:

- Za pomocą elementu grzejnego, który jest instalowany pomiędzy spawanymi rurami, końce zaczynają się nagrzewać, biorąc pod uwagę określony reżim temperaturowy: rury HDPE - do 220 ° C, LDPE - do 200 ° C. Końce grzejnika są włączane ręcznie. Następnie za pomocą zacisku hydraulicznego są one niezawodnie przyklejane do termoelementu pod ciśnieniem 0,6-0,8 kgf / cm2.

- Po upływie niezbędnego czasu rury są rozcieńczane do boków, grzejnik jest usuwany, a końce rur są połączone pod ciśnieniem 1,0-2,0 kgf / cm2, w zależności od gatunku polietylenu.

- Ostatnia operacja - schładzanie szwu, występuje naturalnie, gdy ciśnienie utrzymuje się przez pewien czas.

- Pod koniec technologii sprawdzana jest wytrzymałość połączenia spawanego, jego rozmiar i konfiguracja ściegu. Po usunięciu rury z zacisków, szew jest oznaczony, przypisując mu numer seryjny.

Przez cały proces jest stale monitorowany przez ciśnienie i czas. Zmiana i uzgadnianie tych parametrów odbywa się zgodnie z cyklogramem.

Metoda elektrooporowa jest stosowana, gdy rury mają różne grubości ścianek. Zakres zastosowania: rurociągi niskiego ciśnienia (drenaż, kanalizacja grawitacyjna), przyłączenie do już ułożonego rurociągu, naprawa i wymiana elementów. Główną różnicą sprzężenia od złącza stykowego jest lepsze lutowanie rur ze znaczną różnicą w ich średnicach.

Kolejną zaletą takiego lutowania jest szybkość, łatwość obsługi i możliwość prowadzenia ich w małych obszarach. Zasada spawania za pomocą elektrycznych sprzęgieł polega na topieniu końców rur za pomocą osadzonej metalowej spirali, a technologia tego procesu wygląda następująco:

- końce rur HDPE lub LDPE są oczyszczone z brudu i odtłuszczone;

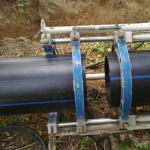

- na jednym z końców rury jest umieszczony na sprzęgle elektrycznym i zaciśnięty za pomocą pozycjonera;

- po ustawieniu końców rur, sprzęgło zostaje przesunięte do tyłu tak, że złącze znajduje się dokładnie w jego środku;

- napięcie robocze jest doprowadzane do zacisków sprzęgła, proces nagrzewania odbywa się automatycznie;

- lutowanie uważa się za zakończone zgodnie z odczytem otworów mocujących, z których powinien się ukazać stopiony polietylen;

- chłodzenie szwu powinno przebiegać bez wymuszonego chłodzenia w stanie całkowitego unieruchomienia.

Plastikowe rury PE i PCV pewnie zastępują metal w życiu codziennym i przemyśle. Wynika to z faktu, że często przekraczają one te ostatnie przez takie cechy, jak obojętność chemiczna materiału, stosunkowo łatwy montaż, łatwość konserwacji, niewielki miejscowy opór na autostradzie i długi okres gwarancji (do 50 lat). W odniesieniu do technologii, należy zauważyć, że lutowanie rur PE wymaga znacznego stopnia kultury prac instalacyjnych i dobrej znajomości tematu. Kwestię tę można rozwiązać, szkoląc specjalistów na podstawie wyspecjalizowanych instytucji edukacyjnych.

Rury wykonane z polietylenu HDPE są stosowane w prawie wszystkich nowoczesnych systemach komunikacyjnych, od doprowadzania wody do rurociągów gazowych i kanałów do ciągnięcia kabli. Są trwałe, elastyczne i odporne na zużycie. Prawidłowy montaż systemu rurociągów z polietylenu zapewni jego niezawodność nawet w miejscach połączeń odcinków rur, a wiedza o tym, jak samodzielnie łączyć rury HDPE, pozwoli zaoszczędzić pieniądze na ich instalację.

Rodzaje systemów rurowych z HDPE

Z polietylenu z rur niskociśnieniowych do różnych celów, które idą do instalacji następujących systemów:

- Zaopatrzenie w wodę,

- Gaz,

- Kanalizacja,

- Drenaż,

- Obudowa urządzenia do studni wodnych,

- Izolacja dla mocy lub koherentnego kabla.

WAŻNE! Rura HDPE może być wykorzystywana zarówno do komunikacji wewnętrznej, jak i do instalowania zewnętrznych autostrad w otwartych przestrzeniach i pod ziemią.

Instalowanie rury w systemie

Rury HDPE produkowane są w standardowych długościach - 6 i 12 metrów długości, a także w cewkach lub cewkach o długiej długości - 100-500 metrów. Podczas instalacji w systemie w danym pomieszczeniu konieczne jest wykonanie następujących operacji:

- Cięcie (cięcie) rur z polietylenu do lutowania lub montażu. Operację tę należy wykonywać bardzo ostrożnie, aby cięcie było maksymalnie równe, bez pęknięć i zadziorów, prostopadle do powierzchni rury. Takiego cięcia można dokonać za pomocą:

- Ręczny lub elektryczny obcinak do rur, który radzi sobie z rurami o średnicy od 15 do 30 mm,

- Frez okrągły do rur domowych o średnicach od 15 do 160 mm,

- Tak zwana "gilotyna rurowa" używana do tworzenia wysokiej jakości rur o średnicy od 63 do 350 mm,

- Piła taśmowa, która jest najdroższym profesjonalnym narzędziem i może tworzyć czyste i gładkie cięcia rur o średnicy do 1600 mm.

- Prostowanie pierścieni wnęki na proste długości jest wymagane przy zakupie dużego materiału rury. Trudność polega na tym, że podczas prostowania rury można ją przypadkowo uszkodzić. Tutaj należy pamiętać, że materiałem rury jest HDPE, który jest polimerem termoplastycznym. Dlatego przy niewielkiej zmianie kształtu wystarczy trzymać przedmioty na krótki czas w ciepłym miejscu (w ogrzewanym pomieszczeniu, na słońcu) lub podlewać je gorącą wodą. Potem łatwo się zginają.

- Kształtowanie kąta poprzez zginanie linii prostych. W takim przypadku wymagane jest więcej ogrzewania określonego obszaru niż wtedy, gdy łuk jest prostowany. Aby to zrobić, użyj tej samej ciepłej wody, suszarki do włosów budowlanych lub prostego palnika gazowego.

UWAGA! Aby zgiąć rurę HDPE, należy ją bardzo starannie ogrzać, ponieważ przy niewielkim ogrzewaniu może ona pęknąć na zakręcie, a zbyt wysoka temperatura może ją uszkodzić.

Sposoby połączenia

Metody łączenia rur polietylenowych można podzielić na dwie główne grupy: instalacja z dodatkowymi częściami (złączki i złączki) oraz bezpośrednie zgrzewanie połączeń.

Spawanie

Spoiny zapewniają najbardziej trwałe połączenie stałe z pełnym szczelnym połączeniem, wytrzymujące obciążenia podobne do stałych powierzchni. Lutowanie jest stosowane do rur o średnicy przekraczającej 50 mm i wymaga specjalnej spawarki.

Spawanie segmentów rury HDPE można wykonać:

- Pośladek. W tym przypadku wymagana jest specjalna równość plastra i ich przemieszczenie względem siebie o nie więcej niż 10% grubości ścianek rury. Praca przebiega konsekwentnie:

- Sekcje rur są oczyszczane ze wszystkich zanieczyszczeń i odtłuszczone (np. Alkohol lub inne substancje),

- Oba końce są podgrzane do lepkości polimeru,

- Kawałki rury są połączone przy użyciu nacisku i unieruchomione, aż do całkowitego ochłodzenia. W takim przypadku należy upewnić się, że szew jest gładki, bez zagłębień i wypukłości, aby zapewnić jego niezawodność.

- Z wykorzystaniem spawania elektrycznie sprzężonego. Wymaga to również urządzenia do pracy z takimi łącznikami, które mają wbudowaną spiralę i mogą szybko stopić się po ogrzaniu:

- Oczyszczone i odtłuszczone końce rury są zamocowane w złączce,

- Końcówki urządzenia są połączone z wylotami spirali przed rozpoczęciem jej topienia,

- Rura jest przymocowana, dopóki nie ostygnie całkowicie.

Jak to zrobić, spójrz na wideo.

WAŻNE! Złącza spawane są zwykle używane w trudno dostępnych miejscach, gdzie proste spawanie jest trudne: podczas tworzenia ram lub naprawy już zmontowanych systemów, w studniach itp.

Montaż

Bezpośredni montaż oznacza tworzenie rozłącznych połączeń za pomocą łączników wszystkich dostępnych typów: łączników, łuków kątowych, trójników, ściągaczy czterokierunkowych itp. Takie połączenia są zwykle wykonywane w systemach, w których nie jest wymagana super wytrzymałość połączeń, lub w obszarach, w których demontaż i rekonstrukcja może być wymagany (na przykład w prywatnym domu do podłączenia zewnętrznego systemu nawadniającego na okres letni).

Nieograniczoną instalację można przeprowadzić na następujące sposoby:

- Połączenie rur za pomocą kształtek w kształcie dzwonu, wyposażonych w pierścienie uszczelniające, do których wystarczy po prostu przymocować do siebie odpowiednie elementy rurowe i dobrze je docisnąć.

- Łączenie elementów ściskających odbywa się w kilku etapach:

- nakrętka zaciskowa jest dokręcona na przecięciu rury;

- rura jest ściśle dopasowana do oprawy;

- nakrętka mocująca jest przykręcana za pomocą kluczy.