Budowa rurociągu z rur polietylenowych. Układanie rurociągów z rur polietylenowych

Dodaj do zakładek

Budowa rurociągu z rur polietylenowych

Większość rurociągów położonych w miastach to jeszcze epoka radziecka. Pogorszenie sieci ciepłowniczej, kanalizacyjnej, gazowej i wodociągowej osiąga 70%, co wynika z materiału, z którego wykonane są rury. Jest to stal, która jest poddawana intensywnemu atakowi korozji. Budowa gazociągów z rur z polietylenu staje się dziś coraz bardziej potrzebna. Po wygaśnięciu żywotności rurociągu na różnych rurociągach zdarzają się liczne wypadki: rury pękają pod wysokim ciśnieniem, powstają liczne wycieki, które prowadzą do znacznych strat wody. Pogorszenie wskaźników operacyjnych: poprzez zmniejszenie przekroju rur zmniejsza się ich przepustowość, woda staje się zanieczyszczona, a jej parametry biologiczne są zmniejszone.

Zalety rur z polietylenu

Rury wykonane z polietylenu (PE) są nowoczesną alternatywą dla swoich przestarzałych fizycznie i moralnie metalowych poprzedników. Mają wiele niepodważalnych zalet w porównaniu do produktów wykonanych ze stali lub żeliwa.

- Brak uszkodzeń korozyjnych, które minimalizują koszty instalacji, konserwacji i naprawy.

- Łatwość użycia: produkty polietylenowe są łatwe do przycinania, dlatego są po prostu dostosowane tak, aby pasowały zarówno na placu budowy, jak i na polu podczas układania rurociągów.

- Wysoka wydajność dzięki temu, że wewnętrzne ściany produktów PE są gładkie.

- Rury wykonane z polietylenu mają elastyczną strukturę ścian wewnętrznych, na których w wyniku tego nie ma kamienia i nie są one zatkane od wewnątrz różnymi zawiesinami zawartymi w cieczy.

- Polietylen jest chemicznie obojętny, skutecznie odporny na agresywny atak, dlatego nie wymaga dodatkowej specjalnej ochrony.

- Polietylen nie przewodzi prądu, dlatego prądy wędrujące niszczące metalowe rury nie są dla niego niebezpieczne.

- Promień gięcia rury polietylenowej może wynosić do 10 jego zewnętrznych średnic w zależności od temperatury, co zmniejsza koszt połączeń części i ułatwia projektowanie i budowę rurociągów.

- Rura polietylenowa ma dużą elastyczność: minimalny promień gięcia wynosi 25 średnic rury przy 200 ° C.

- Znacznie mniejszy ciężar w porównaniu do rur metalowych, co ułatwia instalację i układanie.

- Rury PE są odporne na zmiany temperatury i mają wysokie właściwości sanitarne i higieniczne.

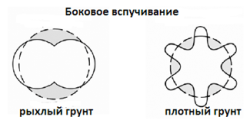

Schemat odkształcenia rur polietylenowych w zależności od rodzaju gruntu.

Ważna uwaga. Zamrożenie ziemi prowadzi do ruchu rurociągów w płaszczyźnie pionowej. Te przesunięcia są nierównomierne, powodując odkształcenia (zgięcia). Prognozując te stany, określ, w jakim stopniu promień zgięcia rury polietylenowej zależy od poziomu redukcji temperatury. W celu określenia promienia gięcia konieczne jest wykonanie specjalnych obliczeń. Alternatywnie, patrz specjalne tabele, które wskazują minimalny promień gięcia dla określonego rodzaju rury.

Minimalny promień rury gnące z polietylenu są zalecane przez producenta dla każdego rodzaju i gatunku rur. Jeśli nie masz odpowiedniego promienia zgięcia, powinieneś użyć wygięć, trójników itp.

Ze względu na ich właściwości technologiczne i eksploatacyjne, rury z polietylenu są szeroko stosowane: są wykorzystywane do budowy nowych rurociągów i do naprawy starych połączeń, które służyły ich czasowi.

Kula zastosowania rur z polietylenu

Wyroby polietylenowe są szeroko stosowane w nowoczesnym budownictwie.

Stosowane są w budowie rur wodociągowych, kanalizacyjnych, gazociągów. Rury PE stosowane są w ściekach ciśnieniowych i grawitacyjnych, służą jako obudowy ochronne do przewodów elektrycznych i telefonicznych.

Za pomocą rur polietylenowych rekonstruowane są stare sieci. Wymiana może odbywać się przy zniszczeniu zużytej komunikacji, ale możliwe jest układanie nowych równolegle ze starymi, co nie wymaga zatrzymywania zasobów wodnych ludności i wyłączania kanalizacji. Przebudowa studni i innych urządzeń komunikacyjnych i sanitarnych zależy od stopnia ich pogorszenia. Częściowe wymiany mogą podlegać oddzielnym częściom (szyjki, zawory odcinające itp.), W razie potrzeby, główne naprawy są przeprowadzane przy całkowitej wymianie rurociągów.

Montaż rur z polietylenu do kanalizacji

Sieci kanalizacyjne są wewnętrzne i zewnętrzne. Ich celem jest gromadzenie i transport ścieków sanitarnych i sztormowych, które mają inny skład chemiczny. Wszelkie problemy z kanalizacją znacznie wpływają na jakość życia.

Elementy i montaż do rur polietylenowych kanalizacji wewnętrznej

Rury polietylenowe do kanalizacji zaczęto produkować nie tak dawno temu, a dziś w pełni spełniają wysokie wymagania ze względu na ich obojętność na działanie kwasów mineralnych, alkaliów i innych substancji żrących. Rury ściekowe PE charakteryzują się wysoką przepustowością ze względu na brak chropowatości wewnętrznej. Podczas montażu zewnętrznych systemów kanalizacyjnych stosowane są mrozoodporne rury PE. Instalacja kanalizacji wewnętrznej nie wymaga rur o tak wysokich parametrach użytkowych.

Rury kanalizacyjne są atrakcyjne dla specjalistów zajmujących się układaniem takich systemów, ponieważ ich instalacja jest znacznie prostsza w porównaniu z tradycyjnymi sieciami kanalizacyjnymi. Instalacja wewnętrznej sieci kanalizacyjnej przy użyciu rur polietylenowych nie wymaga skomplikowanego specjalnego wyposażenia. Rury polietylenowe o małej średnicy są montowane za pomocą złączek zaciskowych.

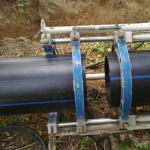

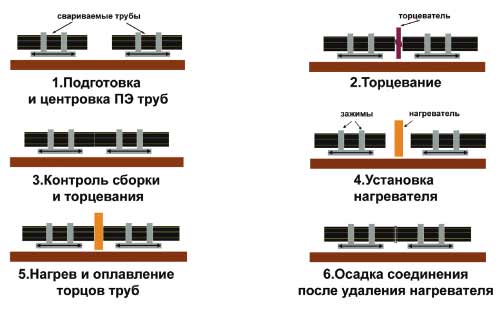

Wyposażenie kanalizacji zewnętrznej wykonuje się metodą zgrzewania doczołowego: specjalny sprzęt spawalniczy pozwala na montaż, zmniejszając liczbę łączeń do pięciu razy w porównaniu z rurami metalowymi do kanalizacji

Łączenie rur z polietylenu

Produkty PE są łączone na trzy główne sposoby:

- zgrzewanie kontaktowe,

- spawanie gniazdowe z wbudowanymi grzejnikami elektrycznymi

- instalacja za pomocą złączek zaciskowych.

Możliwe jest również odłączalne połączenie, które odbywa się za pomocą stalowych kołnierzy dociskowych. Montaż zwojów i rozgałęzień rurociągów odbywa się za pomocą łączników spawanych lub odlewanych.

W zależności od warunków pracy stosowane są różne metody łączenia. Jeśli istnieją warunki do umieszczenia sprzętu spawalniczego, konieczne jest zgrzewanie doczołowe. Zgrzewanie doczołowe stosowane jest w przypadku rur o dużych średnicach (od 630 mm).

Ograniczona przestrzeń robocza (studnie, komory, rowy) wymaga spawania elektromotorycznego z wbudowanymi grzejnikami.

Jeśli konieczne jest łączenie rur o średnicy do 63 mm, stosowane są złączki zaciskowe, które tworzą odłączalne struktury. To połączenie jest łatwe w obsłudze, ma wskaźniki wysokiej wydajności, nie wymaga skomplikowanego specjalnego wyposażenia. Łączenie wewnętrznych systemów rurowych najczęściej odbywa się w ten sposób. Ich instalacja jest dostępna nawet dla nieprofesjonalistów.

Układanie rur

Układanie rurociągów z polietylenu odbywa się na dwa główne sposoby. Jest to tradycyjne układanie rur w otwartym wykopie i układanie bezwykopowe - metoda wiercenia głębokich kierunków.

Rurociągi wykonane z polietylenu metodą otwartą układane są w wykopie, którego szerokość określona jest potrzebą stworzenia warunków pracy. Urządzenia wodociągowe i kanalizacyjne wymagają szerokości wykopu o 40 cm większej niż zewnętrzna średnica rurociągu. Te parametry są najczęściej pisane w projekcie. Długie rury polietylenowe często umieszcza się w wykopie wykopanym za pomocą koparki łańcuchowej o wąskim łańcuchu. W tym przypadku szerokość rowu jest zmniejszona.

Wykop powinien być odpowiednio przygotowany. Jego rozmieszczenie zależy od stanu gleby. Jeśli dno wykopu jest solidne i gęste, wymagane jest urządzenie amortyzujące. Dno pokryte jest warstwą (około 10-15 cm) piasku lub innego granulowanego materiału i wyrównane. W odległości 2 metrów od otworu inspekcyjnego poduszka jest dociskana. Na dole nie powinno być kamieni, brył zamarzniętej gleby. Podczas pracy z luźną glebą, która ma niebezpieczeństwo przesunięcia, konieczne jest wzmocnienie dna. W takich przypadkach dno wykopu jest wzmocnione geowłókniną.

Dzięki płaskim dnie wykopu o optymalnych właściwościach gleby poduszka nie jest potrzebna. Możesz zrobić z małym rowkiem ziemi u podstawy rury na jej szerokość i zastąpić go bardziej miękkim.

Zasypywanie wykopu

Zanieczyszczenia usunięte z urządzenia kopiącego, w którym nie ma kamieni o średnicy 20 mm, są używane do pierwotnego zrzutu. Jest produkowany na całej długości rury, około 15 cm wysokości od jego wierzchołka. Jeśli konieczne jest zagęszczenie gleby, gleba musi spełniać określone wymagania. Możesz użyć frakcji żwiru (20-20 mm) lub kruszywa (4-44 mm). Gruntu nie można upuścić bezpośrednio na rurociąg. Umieszczony na dnie wykopu i pokropiony rurociąg musi być zaplombowany. Zakopana gleba jest zdeptana przez warstwy po 20 cm z obu stron rury, dzięki czemu jej przemieszczenie nie występuje. Bezpośrednio nad rurą grunt nie jest stratowany.

Zasypka jest wykonywana po zagęszczeniu i otrzymaniu ubitej warstwy około 30 cm nad rurą. Zasypanie wykopu można wykonać za pomocą wydobytej gleby, wielkość największych kamieni nie przekracza 300 mm. Nawet w obecności warstwy ochronnej o grubości około 30 cm, wielkość kamieni w glebie zastosowanej do wypełnienia nie może być większa niż 60 mm.

Bezwykopowe układanie rurociągu

W niektórych przypadkach, gdy linie rurociągu przecinają się z koleją, ruchliwą linią transportową, rzeką i inną przeszkodą, otwarty wykop nie jest możliwy. Powodem może być również konieczność zminimalizowania kosztów kopania rowu. Jest to podstawą do zastosowania metody bezwykopowego układania rurociągów z polietylenu. Metoda bezwykopowego układania wierteł poziomych (metoda HDD) stała się powszechna.

Wiercenie poziome to specjalny sposób komunikowania się bez otwierania gleby. Prace rozpoczynają się w miejscu, w którym rura opuszcza powierzchnię. Technologia gwarantuje wysoką dokładność wiercenia w miejscu docelowym do powierzchni. Metoda pozwala na układanie rur podziemnych o długości powyżej 100 mi średnicy do 630 mm i więcej. Istnieją dwa główne sposoby wiercenia poziomego: kontrolowane i niekontrolowane.

Sterowane wiercenia poziome są wykonywane przez maszyny tunelowe, przez płukanie i wiercenie pilotowe.

Niekontrolowane wiercenia poziome prowadzone w dwóch sposobów: 1) bez obudowy (zderzenie rakiety przemieszczania Wiercenie ślimaka) oraz 2) z obudową (wiercenie wtryskowe wiercenia nakłucia, wiercenie wpływ, opakowania wiercenia).

Metody wiercenia poziomego i bezwykopowego układania rur polietylenowych są uważane za najnowocześniejszą technologię. Aby rozszerzyć otwór, stosuje się specjalne przedłużenie wiercenia. Aby ulepszyć okablowanie, odwiert jest traktowany płuczką wiertniczą, która tworzy i smaruje sam kanał.

Zatem właściwości wyrobów z polietylenu pozwalają na ich składanie i układanie przy użyciu dowolnej obecnie znanej metody, biorąc pod uwagę ograniczenia, które narzucają minimalny dopuszczalny promień ich zginania.

Przeciągnięta lub pchana rura polietylenowa jest w stanie powtórzyć konfigurację starego toru mającego promień krzywizny większy niż 120 średnic samej rury. Wyroby metalowe prawie nie mają takiego promienia gięcia.

Organizacja prac instalacyjnych

Spawanie przeprowadza się zgodnie ze schematem podstawowym lub metodą trasy. Podstawową metodę stosuje się w przypadkach, gdy obiekt znajduje się w pobliżu miejsca spawania, gdzie rury są wstępnie połączone, a następnie ich gotowe sekcje są doprowadzane do trasy rurociągu. Długość odcinka może sięgać ponad 30 m. Na miejscu są one spawane do pojedynczego sznurka, który następnie ostrożnie, aby nie zakłócać promienia gięcia, powinien być układany w wykopie.

Spawanie kanałowe rozpoczyna się od rowu. Następnie przeprowadzana jest instalacja i spawanie przez mobilne zespoły spawalnicze. Rury o małej średnicy można układać ręcznie w wykopie. Jednak najczęściej używane układarki rur lub dźwigi. Gotową nić należy opuścić bez szarpnięć, równomiernie, po przymocowaniu za pomocą lin konopnych lub miękkich zawiesi, które powinny znajdować się w odległości 5-10 metrów od siebie. Cały spawany gwint należy ostrożnie obniżyć do rowu, aby nie przekroczyć krytycznego promienia gięcia podczas procesu układania w stos. Wstępnie należy odczekać co najmniej 2 godziny po spawaniu ostatniego ogniwa.

Wady rur z polietylenu

Problemy z produktami polietylenowymi są związane z charakterystyką wszystkich lepkosprężystych tworzyw termoplastycznych. Ich wytrzymałość w dużej mierze zależy od stopnia zginania i ściskania, a ogólnie jest stosunkowo niewielka. Polietylen jest wrażliwy na ultrafiolet, który musi być skompensowany dodatkami barwiącymi (zwykle sadzą) i zastosowaniem farby ochronnej. Rozszerzalność cieplna polietylenu jest dość wysoka i musi być kompensowana przez konstrukcyjne wygięcie rury w kształcie G lub P.

Obecnie podziemne rurociągi krajowe mają długość około 2 milionów km. Zasadniczo są to rury stalowe. Na przykład udział rur z polietylenu wynosi około 10% całkowitej długości gazociągów. Inne sieci również nie mają bardzo wysokich stawek dla tego parametru. Istnieje jednak silna tendencja do tego, że nowoczesne rurociągi w ujęciu procentowym zmieniają się na korzyść rur z polietylenu.

Ministerstwo Edukacji i Nauki Federacji Rosyjskiej

Federalna Agencja ds. Edukacji

East-Siberian State Technological University

Wydział "Budownictwo przemysłowe i cywilne"

NOTA WYJAŚNIAJĄCA

DO PROJEKTU KURSU №1

"Technologia organizowania układania rurociągu"

Kierownik: KA Boskholov ______________

Ukończone przez D. Yu Simonov ______________

Grupa nr 377-1

Przyznano się do ochrony "__" "__" 2011 ___________

Przypisanie projektu

Wprowadzenie

Rozdział 2. Obliczanie czasu pracy i maszyny

Wniosek

Lista wykorzystanych źródeł

Przypisanie projektu

Układanie ciśnieniowego rurociągu polietylenowego o średnicy 140 mm i 160 mm, długości rur o długości 5200 metrów bieżących, głębokości złożenia wynoszącej 1,3 metra. Sieć wodociągowa jest zainstalowana w sieci wodociągowej, która znajduje się w prefabrykowanych studniach żelbetowych. Są one montowane z prefabrykowanych żelbetowych pierścieni zebranych w fabryce produktów z betonu zbrojonego.

Wprowadzenie

Rurociągi są urządzeniami służącymi do transportu płynnych, gazowych i sypkich substancji. Rurociągi składa się z ciasno połączonych odcinków prostych rur, zaworów, części aparatury, narzędzi automatyki, wsporników i wieszaków, łączników, uszczelek i uszczelnień, a także materiałów do izolacji termicznej i korozji.

Rurociągi technologiczne obejmują wszystkie rurociągi przedsiębiorstw przemysłowych, przez które są transportowane: surowce, półprodukty i wyroby gotowe; para, woda, paliwo, odczynniki; odpady itp.

Rurociągi technologiczne działają w trudnych warunkach. W trakcie działania, poszczególne części rurociągu pod ciśnieniem transportowanego produktu, który może wynosić od 0,01 do 2500kgs / cm2 i wyższej, pod wpływem temperatur od -170 do + 700 ° C lub więcej, pod stałym obciążeniem na masę rur i części ładunku wydłużenie termiczne, drgania, wiatr i nacisk gleby.

Ponadto, w elementach rurociągu, okresowe obciążenia mogą powstawać w wyniku nierównomiernego ogrzewania, szczypania ruchomych podpór i nadmiernego tarcia w nich.

Złożoność produkcji i instalacji rurociągów procesowych określa:

· Charakter i stopień agresywności przewożonych produktów (woda, olej, para, gaz, alkohole, kwasy, zasady itp.);

· Maszyny i sprzęt, duża ilość zdejmowanego i stałego łącza, rur, złączy, oprzyrządowania, narzędzi do automatyzacji i konstrukcji wsporczych spinania konfiguracji;

· Układ przewodów w rowach, kanałów koryt, na stojakach, stojakach, półki, na wyposażenie procesu, jak również na różnych wysokościach, a często w warunkach nieodpowiednich dla pracy produkcyjnej.

Wszystkie rury z polietylenu są warunkowo podzielone na kilka kategorii w zależności od ich przeznaczenia.

Przede wszystkim klienci są zainteresowani rurami polietylenowymi do gazociągów, rurociągów i zaopatrzenia w wodę. Należy wziąć pod uwagę fakt, że przewody rurowe z tworzyw sztucznych mogą być używane z taką samą skutecznością jak w rozwoju systemów wodnych ze stałym ciśnieniem, a do instalacji kanalizacyjnej.

Rury z polietylenu zyskały ogromną popularność na całym świecie, co wynika z wielu unikalnych właściwości. Mają doskonałą odporność na korozję, są łatwe w montażu i bardzo lekkie. Dość powiedzieć, że rury z polietylenu z rurociągami mają gwarantowany okres użytkowania co najmniej 50 lat. Liczba ta przekracza czasami analogiczne wartości typowe dla systemów inżynieryjnych stali i żeliwa.

Ponadto polietylenowe rury wodne są bardzo plastyczne i całkowicie bezpieczne dla zdrowia ludzkiego i środowiska. Wysoka ciągliwość pozwala na stosowanie podobnych systemów w regionach z przewagą niskich temperatur. W przypadku zamarzania cieczy lub innych substancji dostarczanych przez strukturę polietylen nie pęka, ale tylko rozszerza się, a po rozmrożeniu uzyskuje swoją pierwotną postać.

Pomimo pewnych niedociągnięć (wrażliwość na działanie wysokiej temperatury i światła UV) rur polietylenowych rur posiada szanse się najbardziej używany typ rur we wszystkich dziedzinach gospodarki. Ponadto istniejące technologie są finalizowane i ulepszane, co prowadzi do stałego wzrostu jakościowych właściwości rur z tworzyw sztucznych.

Rozdział 1. Technologia i organizacja robót przy układaniu rurociągu

Szerokość wykopu powinna być określona na podstawie warunków zapewniających wygodę prac instalacyjnych. Podczas układania wody i kanalizacji szerokość wykopu powinna wynosić 40 cm ponad zewnętrzną średnicę rurociągu. Kiedy gęsty stałej gleby na dnie wykopu przed ułożeniem rury polietylenowe powinny zawierać złoże piasku o grubości co najmniej 10 cm. Przy układaniu rur z tworzywa sztucznego i długi łańcuch cięcie koparka uzkozahvatnym szerokość wykopu może być zmniejszona.

Dno wykopu musi być wypoziomowane i uwolnione od kamieni i głazów, nie powinno mieć zamarzniętych obszarów. Przy bardzo luźnych glebach może być konieczne wzmocnienie dna wykopu. W podatny na przemieszczenie gleby, a także w przypadku zagrożenia podłoża ługowania dnie wykopu muszą być wzmocniona warstwa materiału geotekstylnego, do oddzielania takiej rury spustowej. Miejsca wykopywania głazów lub luźnej ziemi w bazie powinny być wypełnione ziemią, zagęszczone w takim samym stopniu jak grunt fundamentu.

Poduszki do rur polietylenowych powinny być rozmieszczone dla wszystkich rodzajów gleb. Dla tych celów, piasku lub żwiru (frakcje maksymalnej wielkości 20 mm), grubość, która to warstwa powinna wynosić co najmniej 10 cm, ale nie więcej niż 15 cm. Poduszka do rur z polietylenu, nie powinny być zagęszczane za wyjątkiem części 2 metrów do włazu lub Do ściany studni od strony rury wlotowej. Poduszka powinna być starannie wypoziomowana. Podczas układania rur, studzienki powinny być rozmieszczone w miejscach, w których wykonywane są połączenia stykowe.

W celu utworzenia i zainstalowania sieci wodociągowych i odwadniających konieczne jest przede wszystkim wykorzystanie dróg wodnych z rury z polietylenu , biorąc pod uwagę wszystkie zalety takich dróg wodnych przed stalą lub produktami z żelaza. Istotną wadą w rurach metalowych, szczególnie w przypadku wyrobów stalowych, jest ich krótka żywotność ze względu na skutki procesów korozyjnych.

Podczas instalowania żadnego rurę jego cechy System operacyjny zostanie ustalona przez jak starannie i dokładnie stosować się do instalacji urządzeń pracujących rynien, materiał, z którego mogą być one wykonane - wykonany z metalu lub tworzywa sztucznego. Dla każdego typu rury obowiązują zasady i techniki instalacji. Układanie rurociągów z rury z polietylenu ma swoje znaczące różnice. Najpierw musisz zmierzyć szerokość rowu. Powinien zapewniać doskonałą wygodę podczas instalacji i instalacji rurociągu. Najważniejsze do uwzględnienia szerokość rowu powinna być większa niż średnica rury, przez około 40-50 cm Warunki te muszą być spełnione i kodeksu rur kanalizacyjnych, i do układania rur wodnych .. Jeżeli układanie rynien odbywa się na mocnym lub gęstym gruncie, konieczne jest ustawienie kopca piaskowego o szerokości około 10 centymetrów.

Niezbędne jest usunięcie z dna wykopu wszelkich kamieni, a dno musi być gładkie i równe. Należy zapewnić, aby gleba gruntowa na dnie nie była zamarznięta. Jeśli gleba do układania rurociągu z polietylenowych rur jest luźna, może być konieczne zastosowanie technologii, aby stworzyć efekt wzmocnienia ziemi. Jeśli istnieje prawdopodobieństwo przesunięcia gruntu, geotekstylia są układane na dnie rowu, aby zapewnić statyczne położenie kanałów wodnych w ziemi.

Najczęstsza instalacja rurociągu od rury z polietylenu zaczyna się od ułożenia specjalnej poduszki, która jest rodzajem materiału, czyli żwiru lub piasku. Grubość takiej poduszki może się różnić w zależności od charakterystyki gleby, ale przeciętnie wynosi ona 10-15 centymetrów. Uszczelnij poduszkę tylko w pobliżu włazu. W miejscach, w których przymocowane są rury wodociągowe, pracownicy wykonują wyrobiska. Gdy analiza gleby ujawnia jej zdolność do silnego tarcia wewnętrznego, w tym przypadku poduszka nie może być układana w stos. Następnie u podstawy ścieżki utwardzona gleba zostaje pochwycona, a na jej miejsce układa się bardziej miękka ziemia. Zajętą ziemię można później wykorzystać do napełnienia rurociągu, ale najpierw trzeba się upewnić, że nie zawiera ona dużych kamieni. Możesz również wypełnić rurę wodociągową piaskiem lub drobnym żwirem. Po pierwsze, zasypanie rury odbywa się wzdłuż całego obwodu, na wysokości ponad 15 cm od jej skrajnego punktu. Jeśli musisz wygładzić glebę, wypełnij ją małymi warstwami po 20 centymetrów. W żadnym wypadku nie można uziemić ziemi bezpośrednio nad odpływem.

Po ułożeniu w stos rurociągi wykonane z rur polietylenowych Zasypywanie jest najczęściej wykonywane przez zajęte grunty, ale najpierw trzeba je oczyścić z kamieni, jeśli przekraczają one 6 cm, a jeśli są głazy, to 30 cm.

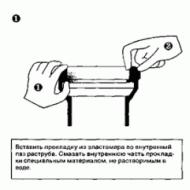

Rury wykonane z polichlorku winylu są mocowane razem częściej za pomocą kleju w gnieździe. Niemniej jednak należy wziąć pod uwagę, że do klejenia konieczne jest dokładne oczyszczenie powierzchni i bardzo ostrożne nałożenie kleju. Nie zginaj krawędzi tyłek. W ostatnich latach do instalacji i mocowania rur spustowych wykonanych z materiałów polietylenowych, rozszerzone kielichy stały się bardzo popularne, które są uszczelnione gumowymi mankietami o różnych profilach. W tym przypadku odpływy są wytwarzane z gniazdami, które zawierają wewnątrz okrągłe rowki. Jeśli konieczne jest dołączenie rura z polietylenu do stali lub żeliwa, konieczne jest użycie połączeń z kołnierza. Tam, gdzie układane są systemy odwadniające z rynien polietylenowych przez ściany studzienek, jako osłonki stosuje się złączki mocujące z pojedynczym pierścieniem z kauczuku.

Spawanie odbywa się głównie metodą kontaktową, odbywa się w gnieździe lub końcówce z profilami kształtowymi. Podczas spawania rury z polietylenu Należy bardzo dokładnie obserwować i monitorować średnicę drenu i ich obwód.

Instalację sieci narzędziowych można przeprowadzić na kilka sposobów. Tradycyjnym, a do niedawna jednym z najbardziej popularnych, jest układanie rur HDPE za pomocą wykopów. Jest to lista operacji wykonywanych w określonej kolejności. Niezawodność, trwałość i funkcjonalność systemów komunikacyjnych zależy od zgodności z technologią i jakością pracy. Jak ten rodzaj instalacji zostanie przeprowadzony, dowiesz się z tego artykułu.

Technologia układania sieci użytkowych

Przed instalacją zewnętrznych systemów inżynierskich pod ziemią konieczne jest opracowanie projektu, który będzie odzwierciedlał podstawowe parametry komunikacji. W takim przypadku powinieneś rozważyć:

- charakterystyka gleby;

- obszar terytorium, na którym będą układane sieci.

Technologia układania rurociągu zależy od jego przeznaczenia, a jedną z głównych cech jest głębokość występowania. Jest regulowany przepisami SNiP i określa się:

- oznaczenie sieci inżynieryjnej;

- , co zależy od położenia geograficznego;

- obecność w ziemi twardych skał.

Montaż rur HDPE do doprowadzania wody musi być prowadzony na głębokości nie mniejszej niż 20 cm poniżej zera gruntu, ponieważ powyższa lokalizacja może prowadzić do uszkodzenia sieci z powodu niskich temperatur. Jeżeli na tym poziomie nie ma możliwości układania sieci wodociągowej, wówczas należy je izolować. Systemy kanalizacji nie powinny być pochowane więcej niż 2,5-3 m.

Przy układaniu rur IPA w stałe i gęste podłoża na dnie wykopu, wstępnie dopasowane i uwalnia od kamieni, konieczne jest ustalenie złoża piasku, której grubość powinna być bardzo potrzebuje luźna gleba wzmocnienia na co najmniej 10 cm..

Algorytm do układania wody i kanalizacji

Prace związane z instalacją sieci wodociągowych i kanalizacyjnych rozpoczynają się od oznaczenia ich umiejscowienia na miejscu, które odbywa się za pomocą kołków i sznurka. Następnie wykonaj następujące operacje:

- Wykop. W zależności od objętości robót ziemnych i możliwości właściciela terenu, można go przeprowadzić ręcznie lub przy użyciu specjalnego sprzętu. W takim przypadku powinno być nachylenie dla rur kanalizacyjnych, równe 1-2 cm na metr długości.

- Przygotowanie dna wykopu.Po usunięciu nadmiaru gleby ułożona jest poduszka piasku i zagęszczana za pomocą ubijaka w miejscu połączenia z rurą wlotową i w odległości 2 m od włazu. Oprócz piasku można stosować drobny żwir. Układanie rur HDPE na takim fundamencie pozwoli uniknąć jego deformacji podczas dalszej pracy.

- Instalacja rurociągu.Wykonywany jest w zależności od wybranego sposobu łączenia poszczególnych elementów przy użyciu niezbędnego wyposażenia i komponentów.

- Ocieplenie rurociągu.Jeśli rury miały być ułożone wyżej niż głębokość, na jaką zamarza ziemia, konieczne jest przeprowadzenie prac związanych z ich izolacją. Aby zabezpieczyć system kanalizacyjny, można użyć grzałki w rolkach, które zawijają rurociąg. Jako szeroko stosowany piankowy poliuretan, tworząc ochronną powłokę wokół rur HDPE i niezawodnie chroni je przed zamarzaniem.

- Zasypywanie.Ułożenie rury HDPE w wykopie zakończone jest zamknięciem. Aby to zrobić, możesz użyć wykopanej ziemi, ale najpierw musisz usunąć z niej duże kamienie, aby poluzować gęste bloki ziemi, aby nie uszkodziły sieci komunikacyjnej. Grubość warstw gruntowych, które zasypia, nie powinna być większa niż 5 cm, a osadzanie odbywa się między rurą a ścianami wykopu, a powyżej komunikacji zagęszczenie gruntu jest zabronione.

Zarządzanie kablami

Kolejną opcją na świecie jest technologia bezwykopowa, do której wykorzystywany jest sprzęt do wiercenia głębokiego. Ta metoda jest używana do instalacji systemów zasilania i komunikacji komunikacyjnej. Rura HDPE w tym przypadku służy jako futerał ochronny.

Metody instalacji rur z HDPE

Główne sposoby mocowania rur HDPE w układaniu rowów to:

- zgrzewanie doczołowe;

- spawanie elektrooporowe.

Jeśli wymagane jest, aby połączenie można było odłączyć, stosuje się metodę dzwonową lub złączki zaciskowe. W przypadku zwojów należy zastosować łączniki spawane lub lane, trójniki, tuleje do kołnierzy i inne produkty kształtowe. Sposób montażu rur HDPE zależy od ich lokalizacji i przeznaczenia.

Odnosi się do jednego z najpopularniejszych sposobów mocowania rur HDPE do siebie nawzajem i jest stosowany tam, gdzie jest wystarczająco dużo miejsca na sprzęt i pracę. Ponadto jest niezbędny do montażu rurociągów o dużej średnicy. Zasada zgrzewania doczołowego polega na ogrzaniu końców rury, a następnie przymocowaniu ich do siebie. Aby stopić polimer, stosuje się specjalne wyposażenie, a monitorowanie:

- czas i temperatura nagrzewania;

- temperatura topnienia HDPE;

- wartość ciśnienia podczas pracy.

Elektrofuzja

Wykonuje się je za pomocą specjalnych konstrukcji z wewnętrzną spiralą elektryczną o niskiej temperaturze. Po przyłożeniu napięcia jest on podgrzewany, a rury są połączone z kształtowanymi elementami. Spawanie elektrooporowego zapewnia wysoką szczelność i siłę mocowania i jest niezbędna, instalacja rur HDPE w ciasnych warunkach: Wells, komór i wąskie rowy.

Złączki zaciskowe

Za ich pomocą można otrzymać odłączalne połączenia rur, których średnica nie przekracza 63 mm. Dlatego najczęściej łączniki zaciskowe są używane podczas układania komunikacji wewnętrznej. Jednak elementy kształtowe z rozciętym pierścieniem umożliwiają mocowanie rur o większej średnicy.

Montaż osprzętu nie wymaga skomplikowanego sprzętu i może być wykonywany samodzielnie, konieczne jest jedynie kontrolowanie zastosowanej siły mechanicznej, aby uniknąć uszkodzenia części rurociągu. Ponadto ukształtowane elementy powinny być tak rozmieszczone, aby były łatwo dostępne.

Połączenie z dzwonkiem

Stosuje się go do montażu zewnętrznego odpływu bezciśnieniowego z rur HDPE, które są wyposażone w pierścień uszczelniający wykonany z gumy dla polepszenia szczelności. Aby zapewnić trwałość wiązania, należy oczyścić plastik z brudu i nasmarować powierzchnie przeznaczone do połączenia z mydłem w płynie lub silikonem.

Dla dodatkowej ochrony przed wilgocią, połączenia są traktowane szczeliwem.

Zgodność z rur HDPE technologii układania zapewni grunt dla długiego i efektywnego funkcjonowania systemów inżynierskich bez napraw. Zmniejszy to pracochłonną konserwację rurociągu i obniży koszty jego eksploatacji.

- Układanie rur

- Zasypywanie wykopu

- Organizacja prac instalacyjnych

- Szybkie rury z polietylenu

Większość rurociągów położonych w miastach to jeszcze epoka radziecka. Pogorszenie sieci ciepłowniczej, kanalizacyjnej, gazowej i wodociągowej osiąga 70%, co wynika z materiału, z którego wykonane są rury. Jest to stal, która jest poddawana intensywnemu atakowi korozji. Budowa gazociągów z rur z polietylenu staje się dziś coraz bardziej potrzebna. Po wygaśnięciu żywotności rurociągu na różnych rurociągach zdarzają się liczne wypadki: rury pękają pod wysokim ciśnieniem, powstają liczne wycieki, które prowadzą do znacznych strat wody. Pogorszenie wskaźników operacyjnych: poprzez zmniejszenie przekroju rur zmniejsza się ich przepustowość, woda staje się zanieczyszczona, a jej parametry biologiczne są zmniejszone.

Struktura rur z polietylenu.

Zalety rur z polietylenu

Rury wykonane z polietylenu (PE) są nowoczesną alternatywą dla swoich przestarzałych fizycznie i moralnie metalowych poprzedników. Mają wiele niepodważalnych zalet w porównaniu do produktów wykonanych ze stali lub żeliwa.

Schemat odkształcenia rur polietylenowych w zależności od rodzaju gruntu.

Ważna uwaga. Zamrożenie ziemi prowadzi do ruchu rurociągów w płaszczyźnie pionowej. Te przesunięcia są nierównomierne, powodując odkształcenia (zgięcia). Prognozując te stany, określ, w jakim stopniu promień zgięcia rury polietylenowej zależy od poziomu redukcji temperatury. W celu określenia promienia gięcia konieczne jest wykonanie specjalnych obliczeń. Alternatywnie, patrz specjalne tabele, które wskazują minimalny promień gięcia dla określonego rodzaju rury.

Minimalny promień zgięcia rury polietylenowej jest zalecany przez producenta dla każdego rodzaju i gatunku rury. Jeśli nie masz odpowiedniego promienia zgięcia, powinieneś użyć wygięć, trójników itp.

Ze względu na ich właściwości technologiczne i eksploatacyjne, rury z polietylenu są szeroko stosowane: są wykorzystywane do budowy nowych rurociągów i do naprawy starych połączeń, które służyły ich czasowi.

LTD DESIGN PRESTIGE

Kula zastosowania rur z polietylenu

Wyroby polietylenowe są szeroko stosowane w nowoczesnym budownictwie.

Stosowane są w budowie rur wodociągowych, kanalizacyjnych, gazociągów. Rury PE stosowane są w ściekach ciśnieniowych i grawitacyjnych, służą jako obudowy ochronne do przewodów elektrycznych i telefonicznych.

Za pomocą rur polietylenowych rekonstruowane są stare sieci. Wymiana może odbywać się przy zniszczeniu zużytej komunikacji, ale możliwe jest układanie nowych równolegle ze starymi, co nie wymaga zatrzymywania zasobów wodnych ludności i wyłączania kanalizacji. Przebudowa studni i innych urządzeń komunikacyjnych i sanitarnych zależy od stopnia ich pogorszenia. Częściowe wymiany mogą podlegać oddzielnym częściom (szyjki, zawory odcinające itp.), W razie potrzeby, główne naprawy są przeprowadzane przy całkowitej wymianie rurociągów.

LTD DESIGN PRESTIGE

Montaż rur z polietylenu do kanalizacji

Sieci kanalizacyjne są wewnętrzne i zewnętrzne. Ich celem jest gromadzenie i transport ścieków sanitarnych i sztormowych, które mają inny skład chemiczny. Wszelkie problemy z kanalizacją znacznie wpływają na jakość życia.

Elementy i montaż do rur polietylenowych kanalizacji wewnętrznej

Rury polietylenowe do kanalizacji zaczęto produkować nie tak dawno temu, a dziś w pełni spełniają wysokie wymagania ze względu na ich obojętność na działanie kwasów mineralnych, alkaliów i innych substancji żrących. Rury ściekowe PE charakteryzują się wysoką przepustowością ze względu na brak chropowatości wewnętrznej. Podczas montażu zewnętrznych systemów kanalizacyjnych stosowane są mrozoodporne rury PE. Instalacja kanalizacji wewnętrznej nie wymaga rur o tak wysokich parametrach użytkowych.

Rury kanalizacyjne są atrakcyjne dla specjalistów zajmujących się układaniem takich systemów, ponieważ ich instalacja jest znacznie prostsza w porównaniu z tradycyjnymi sieciami kanalizacyjnymi. Instalacja wewnętrznej sieci kanalizacyjnej przy użyciu rur polietylenowych nie wymaga skomplikowanego specjalnego wyposażenia. Rury polietylenowe o małej średnicy są montowane za pomocą złączek zaciskowych.

Wyposażenie kanalizacji zewnętrznej wykonuje się metodą zgrzewania doczołowego: specjalny sprzęt spawalniczy pozwala na montaż, zmniejszając liczbę łączeń do pięciu razy w porównaniu z rurami metalowymi do kanalizacji

LTD DESIGN PRESTIGE

Łączenie rur z polietylenu

Produkty PE są łączone na trzy główne sposoby:

Możliwe jest również odłączalne połączenie, które odbywa się za pomocą stalowych kołnierzy dociskowych. Montaż zwojów i rozgałęzień rurociągów odbywa się za pomocą łączników spawanych lub odlewanych.

Rodzaje spawania rur z polietylenu

W zależności od warunków pracy stosowane są różne metody łączenia. Jeśli istnieją warunki do umieszczenia sprzętu spawalniczego, konieczne jest zgrzewanie doczołowe. Zgrzewanie doczołowe stosowane jest w przypadku rur o dużych średnicach (od 630 mm).

Ograniczona przestrzeń robocza (studnie, komory, rowy) wymaga spawania elektromotorycznego z wbudowanymi grzejnikami.

Jeśli konieczne jest łączenie rur o średnicy do 63 mm, stosowane są złączki zaciskowe, które tworzą odłączalne struktury. To połączenie jest łatwe w obsłudze, ma wskaźniki wysokiej wydajności, nie wymaga skomplikowanego specjalnego wyposażenia. Łączenie wewnętrznych systemów rurowych najczęściej odbywa się w ten sposób. Ich instalacja jest dostępna nawet dla nieprofesjonalistów.

LTD DESIGN PRESTIGE

Układanie rur

Układanie rurociągów z polietylenu odbywa się na dwa główne sposoby. Jest to tradycyjne układanie rur w otwartym wykopie i układanie bezwykopowe - metoda wiercenia głębokich kierunków.

Rurociągi wykonane z polietylenu metodą otwartą układane są w wykopie, którego szerokość określona jest potrzebą stworzenia warunków pracy. Urządzenia wodociągowe i kanalizacyjne wymagają szerokości wykopu o 40 cm większej niż zewnętrzna średnica rurociągu. Te parametry są najczęściej pisane w projekcie. Długie rury polietylenowe często umieszcza się w wykopie wykopanym za pomocą koparki łańcuchowej o wąskim łańcuchu. W tym przypadku szerokość rowu jest zmniejszona.

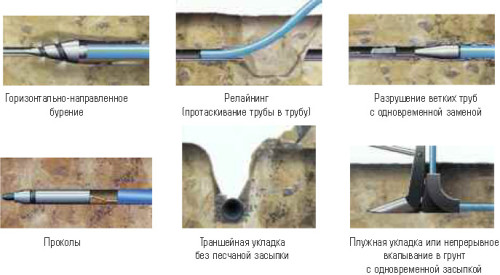

Rodzaje układania rur z polietylenu.

Wykop powinien być odpowiednio przygotowany. Jego rozmieszczenie zależy od stanu gleby. Jeśli dno wykopu jest solidne i gęste, wymagane jest urządzenie amortyzujące. Dno pokryte jest warstwą (około 10-15 cm) piasku lub innego granulowanego materiału i wyrównane. W odległości 2 metrów od otworu inspekcyjnego poduszka jest dociskana. Na dole nie powinno być kamieni, brył zamarzniętej gleby. Podczas pracy z luźną glebą, która ma niebezpieczeństwo przesunięcia, konieczne jest wzmocnienie dna. W takich przypadkach dno wykopu jest wzmocnione geowłókniną.

Dzięki płaskim dnie wykopu o optymalnych właściwościach gleby poduszka nie jest potrzebna. Możesz zrobić z małym rowkiem ziemi u podstawy rury na jej szerokość i zastąpić go bardziej miękkim.

LTD DESIGN PRESTIGE

Zasypywanie wykopu

Zanieczyszczenia usunięte z urządzenia kopiącego, w którym nie ma kamieni o średnicy 20 mm, są używane do pierwotnego zrzutu. Jest produkowany na całej długości rury, około 15 cm wysokości od jego wierzchołka. Jeśli konieczne jest zagęszczenie gleby, gleba musi spełniać określone wymagania. Możesz użyć frakcji żwiru (20-20 mm) lub kruszywa (4-44 mm). Gruntu nie można upuścić bezpośrednio na rurociąg. Umieszczony na dnie wykopu i pokropiony rurociąg musi być zaplombowany. Zakopana gleba jest zdeptana przez warstwy po 20 cm z obu stron rury, dzięki czemu jej przemieszczenie nie występuje. Bezpośrednio nad rurą grunt nie jest stratowany.

Zasypka jest wykonywana po zagęszczeniu i otrzymaniu ubitej warstwy około 30 cm nad rurą. Zasypanie wykopu można wykonać za pomocą wydobytej gleby, wielkość największych kamieni nie przekracza 300 mm. Nawet w obecności warstwy ochronnej o grubości około 30 cm, wielkość kamieni w glebie zastosowanej do wypełnienia nie może być większa niż 60 mm.

LTD DESIGN PRESTIGE

Bezwykopowe układanie rurociągu

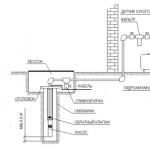

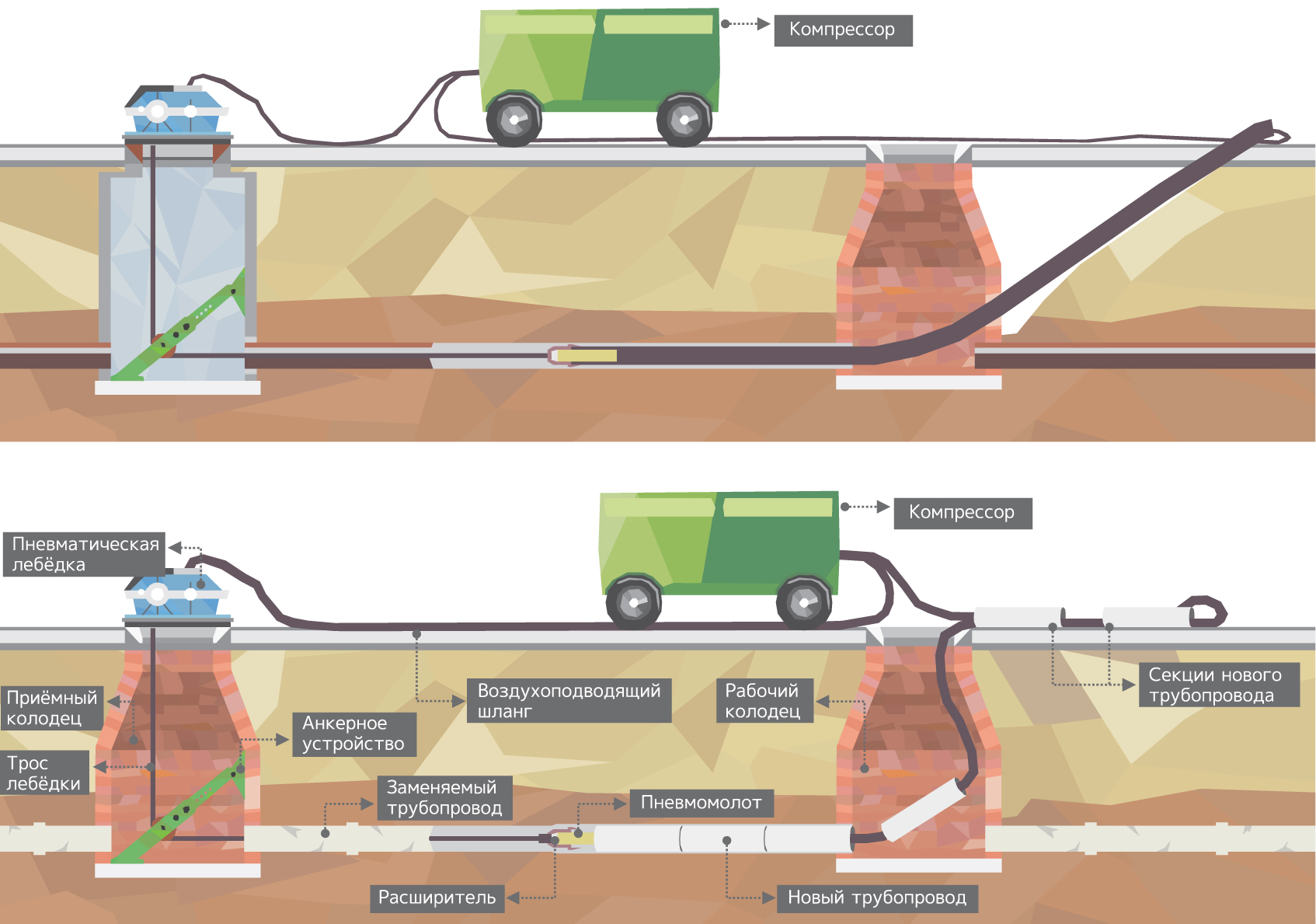

Schemat bezwykopowego układania rur z polietylenu.

W niektórych przypadkach, gdy linie rurociągu przecinają się z koleją, ruchliwą linią transportową, rzeką i inną przeszkodą, otwarty wykop nie jest możliwy. Powodem może być również konieczność zminimalizowania kosztów kopania rowu. Jest to podstawą do zastosowania metody bezwykopowego układania rurociągów z polietylenu. Metoda bezwykopowego układania wierteł poziomych (metoda HDD) stała się powszechna.

Wiercenie poziome to specjalny sposób komunikowania się bez otwierania gleby. Prace rozpoczynają się w miejscu, w którym rura opuszcza powierzchnię. Technologia gwarantuje wysoką dokładność wiercenia w miejscu docelowym do powierzchni. Metoda pozwala na układanie rur podziemnych o długości powyżej 100 mi średnicy do 630 mm i więcej. Istnieją dwa główne sposoby wiercenia poziomego: kontrolowane i niekontrolowane.

Sterowane wiercenia poziome są wykonywane przez maszyny tunelowe, przez płukanie i wiercenie pilotowe.

Niekontrolowane wiercenia poziome prowadzone w dwóch sposobów: 1) bez obudowy (zderzenie rakiety przemieszczania Wiercenie ślimaka) oraz 2) z obudową (wiercenie wtryskowe wiercenia nakłucia, wiercenie wpływ, opakowania wiercenia).

Metody wiercenia poziomego i bezwykopowego układania rur polietylenowych są uważane za najnowocześniejszą technologię. Aby rozszerzyć otwór, stosuje się specjalne przedłużenie wiercenia. Aby ulepszyć okablowanie, odwiert jest traktowany płuczką wiertniczą, która tworzy i smaruje sam kanał.

Zatem właściwości wyrobów z polietylenu pozwalają na ich składanie i układanie przy użyciu dowolnej obecnie znanej metody, biorąc pod uwagę ograniczenia, które narzucają minimalny dopuszczalny promień ich zginania.

Przeciągnięta lub pchana rura polietylenowa jest w stanie powtórzyć konfigurację starego toru mającego promień krzywizny większy niż 120 średnic samej rury. Wyroby metalowe prawie nie mają takiego promienia gięcia.

LTD DESIGN PRESTIGE

Organizacja prac instalacyjnych

Prace spawalnicze i instalacyjne z rurami polietylenowymi są przeprowadzane zgodnie ze schematem podstawowym lub metodą trasy. Podstawową metodę stosuje się w przypadkach, gdy obiekt znajduje się w pobliżu miejsca spawania, gdzie rury są wstępnie połączone, a następnie ich gotowe sekcje są doprowadzane do trasy rurociągu. Długość odcinka może sięgać ponad 30 m. Na miejscu są one spawane do pojedynczego sznurka, który następnie ostrożnie, aby nie zakłócać promienia gięcia, powinien być układany w wykopie.

Rozpoczęcie spawania rozpoczyna się od ułożenia rur wzdłuż rowu. Następnie przeprowadzana jest instalacja i spawanie przez mobilne zespoły spawalnicze. Rury o małej średnicy można układać ręcznie w wykopie. Jednak najczęściej używane układarki rur lub dźwigi. Gotową nić należy opuścić bez szarpnięć, równomiernie, po przymocowaniu za pomocą lin konopnych lub miękkich zawiesi, które powinny znajdować się w odległości 5-10 metrów od siebie. Cały spawany gwint należy ostrożnie obniżyć do rowu, aby nie przekroczyć krytycznego promienia gięcia podczas procesu układania w stos. Wstępnie należy odczekać co najmniej 2 godziny po spawaniu ostatniego ogniwa.

LTD DESIGN PRESTIGE

Szybkie rury z polietylenu

Problemy z produktami polietylenowymi są związane z charakterystyką wszystkich lepkosprężystych tworzyw termoplastycznych. Ich wytrzymałość w dużej mierze zależy od stopnia zginania i ściskania, a ogólnie jest stosunkowo niewielka. Polietylen jest wrażliwy na ultrafiolet, który musi być skompensowany dodatkami barwiącymi (zwykle sadzą) i zastosowaniem farby ochronnej. Rozszerzalność cieplna polietylenu jest dość wysoka i musi być kompensowana przez konstrukcyjne wygięcie rury w kształcie G lub P.

Obecnie podziemne rurociągi krajowe mają długość około 2 milionów km. Zasadniczo są to rury stalowe. Na przykład udział rur z polietylenu wynosi około 10% całkowitej długości gazociągów. Inne sieci również nie mają bardzo wysokich stawek dla tego parametru. Istnieje jednak silna tendencja do tego, że nowoczesne rurociągi w ujęciu procentowym zmieniają się na korzyść rur z polietylenu.