Легированные конструкционные стали. Большая энциклопедия нефти и газа

Механические свойства сталей и, следовательно, конструктивная прочность повышается введением в их состав легирующих добавок, основные из которых – хром, никель, кремний и марганец. Другие легирующие элементы (вольфрам, молибден, ванадий, титан, бор) вводят обычно в сочетании с основными для дополнительного улучшения свойств, обусловленного их влиянием на свойства феррита, прокаливаемость, устойчивость мартенсита при отпуске, дисперсность карбидной фазы и размер зерен.

Применяют легированные стали, как правило, с закалкой и отпуском, т. к. их положительные качества обнаруживаются только после термического упрочнения и состоят в следующем:

а) у всех термоупрочненных легированных сталей сопротивление пластической деформации σ т выше, чем у углеродистых (при равном содержании углерода);

б) прокаливаемость легированных сталей выше, чем углеродистых (большинство легирующих элементов увеличивает устойчивость аустенита), поэтому нагруженные детали крупного сечения изготовляют из легированных сталей со сквозной прокаливаемостью;

в) повышенная устойчивость аустенита легированных сталей позволяет применять при закалке «мягкие» охладители – масло и снизить брак по закалочным трещинам и короблению в изделиях сложной формы;

г) легирование никелем, повышая вязкость стали и сопротивление ее хладноломкости, увеличивает эксплуатационную надежность деталей машин, поэтому тяжело нагруженные детали ответственного назначения изготовляет из сталей, содержащих никеля от 1–3% до 9–18%.

Таким образом, наиболее важной характеристикой легированных конструкционных сталей являются механические свойства и их распределение по сечению. При этом уровень механических свойств стали и ее закаливаемость (способность воспринимать закалку) зависят от содержания углерода, а прокаливаемость (глубина закаленной зоны), закаливаемость и несколько механические свойства (не считая никеля и молибдена, значительно улучшающих вязкость) – от состава и количества легирующих элементов.

К недостаткам легированных сталей относят:

а) склонность к обратимой отпускной хрупкости, дендритной ликвации и флокенообразованию;

б) повышенное количество остаточного аустенита после закалки, понижающего твердость и сопротивление усталости;

в) дефицитность и высокую стоимость легирующих элементов.

Производят легированные стали качественными, высококачественными и особовысококачественными. Но в основном выплавляют качественными, а по степени раскисления – спокойными.

Они идут на изготовление разнообразных деталей (валов, осей, шестерен, пружин и т. д.) практически во всех отраслях машиностроения и несколько меньше – на изготовление строительных конструкций.

Маркируют конструкционные легированные стали буквами и цифрами, по которым в большинстве случаев можно судить об их качественном и, в первом приближении, о количественном составе.

Основные легирующие элементы обозначают соответствующими буквами:

Ni – Н, Cr – Х, Со – К, Мо – М, Мn – Г, Cu – Д, В – Р, Nb – B, N – A, Si – С, W – B, Ti – Т, V – Ф, Al – Ю.

Цифры после буквы, соответствующей легирующему элементу, указывают на его содержание в целых процентах; если элемента менее 1,0–1,5% – число не ставится.

Количество углерода указывается двухзначным числом в начале марки стали и соответствует содержанию его в сотых долях процента (например, 40Х – углерода 0,40%, хрома – 1%).

Если сталь высококачественная, то в конце марки ставится буква А, если особовысококачественная – буква Ш (например: 40ХНМА – высококачественная легированная конструкционная сталь, 30ХГСШ – особовысококачественная конструкционная сталь).

Конструкционные легированные стали, как правило, подвергают термической обработке, в зависимости от режима которой их делят на используемые без термической обработки представляют отдельную группу – строительных и автоматных сталей; цементуемые (подвергаемые цементации); улучшаемые (подвергаемые закалке и отпуску).

Строительные стали предназначены для строительных конструкций (мостов, газо- и нефтепроводов, ферм, котлов и т. д.), которые обычно изготовляют сварными, поэтому свариваемость – основное свойство таких сталей.

Автоматные стали предназначены для изготовления деталей массового производства на станках-автоматах и отличаются хорошей обрабатываемостью резанием из-за повышенного содержания серы (0,08–0,30%) и фосфора (0,06%), способствующих образованию ломкой «сыпучей» стружки.

Их маркируют буквой А (автоматная) и цифрами, указывающими среднее содержание углерода в сотых долях процента (AI2, А30, А40Г – сернистые; ACI4, АС40, АС35Г2 – свинецсодержащие; А35Е, А40ХВ – сернистоселенистые; АЦ20, АЦ40Г – кальцийсодержащие).

Наличие серы и фосфора, улучшая обрабатываемость, ухудшает качество стали: понижает вязкость, пластичность, усталостную прочность и коррозионную стойкость.

Эти стали используют для крепежных и мелких слабонагруженных деталей.

Улучшают обрабатываемость резанием: химические аналоги серы – селен и теллур, которые вводят в высоколегированные нержавеющие стали; небольшие добавки свинца (0,1–0,3%), не понижающие механические характеристики стали; микродобавки кальция (0,002–0,008%).

Конструкционные низколегированные стали (повышенной прочности) содержат до 0,22% углерода и до 2–3% недефицитных легирующих элементов (17ГС, 16Г2АФ, 14ХГС, 09Г2С). Они мало различаются по составу и свойствам; их структура (феррит + перлит) и служебные свойства формируются при производстве (например, контролируемой прокаткой).

Применяют низколегированные стали вместо углеродистых для конструкций, где необходим материал с высоким пределом текучести. Стали, легированные хромом, никелем и медью, имеют повышенную вязкость и коррозионную стойкость, а кремнием и марганцем – используют в котлостроении до 470°С; профилями с повышенным содержанием углерода (0,20–0,35%) – армируют железобетон.

Конструкционные цементуемые – низкоуглеродистые (не более 0,25–0,30% С) низко- и среднелегированные стали после цементации и нитроцементации, закалки и низкого отпуска имеют высокую поверхностную твердость (НRС 58–62) при вязкой, но достаточно прочной сердцевине.

Они предназначены для деталей, работающих на износ при переменных и ударных нагрузках, т. е. работоспособность которых зависит от свойств поверхностного слоя и сердцевины.

Высокие служебные свойства в поверхностном слое (высокая твердость, контактная выносливость и предел усталости при изгибе) после цементации получают при его высокой закаливаемости, что зависит, прежде всего, от содержания углерода.

Легирующие элементы оказывают косвенное влияние на свойства поверхностного слоя, изменяя в нем концентрацию углерода:

– карбидообразующие элементы увеличивают степень науглероживания и поверхностную твердость, повышая тем самым износостойкость и контактную выносливость (чрезмерно высокая твердость – HRC > 63 нежелательна из-за опасности хрупкого разрушения);

– никель и кремний снижают степень науглероживания и, следовательно, хрупкость слоя.

После закалки детали цементированный слой должен иметь мартенситно-аустенитную структуру без продуктов перлитного и промежуточного превращений аустенита, наличие которых резко снижает предел выносливости.

Работоспособность цементованных деталей при одинаковых свойствах поверхностных слоев зависит от свойств сердцевины:

– при невысокой твердости сердцевины в подслоевой зоне возможна пластическая деформация, которая вызовет перенапряжение поверхностного слоя и его преждевременное разрушение;

– повышение прочности сердцевины способствует увеличению контактной прочности, особенно при циклических нагрузках.

Степень упрочнения сердцевины увеличивается с повышением содержания в стали углерода и легирующих элементов. Поэтому цементуемые легированные стали в зависимости от структуры, получаемой в сердцевине (при охлаждении в масле), подразделяются на следующие группы:

а) среднепрочные низколегированные (I5X, 20Х, 15ХФ, I5XP, 20ХН) с упрочняемой сердцевиной, структура которой после закал- ки – троостит или бейнит.

При цементации этих сталей возможно образование цементитной сетки в поверхностном слое, что повышает его чувствительность к надрезам.

Стали этой группы применяют для небольших деталей (поршневых пальцев и колец, распределительных валиков, толкателей, копиров и т. п.), работающих при средних нагрузках, так как их прокаливаемость невелика (до 25 мм);

б) высокопрочные комплексно-легированные (20ХНР, 18ХГТ, I2XH3, 12X2Н3, 18Х2Н4В) и экономнолегированные с содержанием углерода до 0,25–0,30% (30ХГТ, 25ХГМ) с сильно упрочняемой сердцевиной вследствие образования в ней при закалке мартенсита.

Наиболее ответственные детали, эксплуатируемые с динамическими нагрузками, из высокопрочных цементуемых сталей:

– зубчатые колеса авиадвигателей и судовых редукторов – из I8X2H4MA;

– зубчатые колеса и валы автомобилей – из 18ХГТ, 25ХГТ, 30ХГТ, 25ХГМ;

– зубчатые колеса, червяки, кулачковые муфты – из 20ХГР, 20ХНР.

Ответственные детали, работающие при циклических и ударных нагрузках, а иногда при пониженных температурах (валы, штоки, шатуны и т. п.) изготовляют из улучшаемых среднеуглеродистых (0,3–0,5% С) низколегированных (до 5% легирующих элементов) сталей, подвергаемых термическому улучшению – закалке и высокому отпуску на сорбит.

Эти стали должны иметь высокий предел текучести в сочетании с высокой пластичностью, вязкостью и малой чувствительностью к надрезу в любом сечении детали, что достигается термическим улучшением при сквозной прокаливаемости, которая является их важнейшей характеристикой и определяется присутствием легирующих элементов.

В деталях небольшого сечения при одинаковом содержании углерода и разном количестве легирующих элементов улучшенные стали имеют близкие прочностные свойства, которые значительно отличаются в деталях крупных сечений.

Следовательно, не механические свойства, а прокаливаемость является критерием при выборе состава стали: чем больше сечение детали, тем более легированной должна быть сталь для ее изготовления.

Сложные по конфигурации детали, особенно подвергающиеся ударным нагрузкам, изготовляют из сталей, которые содержат никель.

Улучшаемые легированные стали условно делят по прокаливаемости на группы, с увеличением номеров которых повышаются степень легирования и размер сечения сквозной прокаливаемости:

а) хромистые стали прокаливаемостью до 20–25 мм (30Х, 40Х, 40ХР);

б) хромистые стали с марганцем, молибденом, кремнием, титаном прокаливаемостью до 40 мм (30ХМ, 30ХГТ, 30ХГС, 40ХГТР);

в) хромоникелевые (l,0–l,5% Ni) стали с бором, марганцем прокаливаемостью до 40–70 мм (40ХН, 40ХНР, 40ХНМ, 42ХМФ);

г) хромоникельмолибденовые (2–3% Ni) стали с ванадием прокаливаемостью свыше 70 мм (30ХН3, 30ХН2ВФ, 38ХНЗМФ).

Рессорно-пружинные стали составляют особую группу конструкционных сталей, у которых используются только упругие свойства из-за специфических требований, предъявляемых к изделиям из них.

Эти стали должны обладать высоким сопротивлением малым пластическим деформациям и пределом выносливости при достаточных пластичности и вязкости, иметь повышенную релаксационную стойкость, хорошую закаливаемость и сквозную прокаливаемость.

Указанные свойства рессорно-пружинных сталей достигаются повышенным содержанием в них углерода (чаще всего 0,5–0,7%), определенной степенью легированности и соответствующей термической обработкой (закалкой со средним отпуском).

Рессоры, пружины, упругие элементы механизмов работают при различных нагрузках, температурах и в разных средах (на воздухе и в коррозионно-активных), поэтому пружинные стали подразделяют:

– на стали общего назначения (с высокими механическими свойствами) – углеродистые (65, 70, 75, 85) и легированные (65Г, 60С2, 70СЗ, 50ХГ, 55ХГР, 50ХФА, 55ХГСФ, 60С2ХФА, 65С2ВА, 70С2ХА) стали;

– стали специального назначения с дополнительными химическими и физическими свойствами (немагнитные, коррозионно-стойкие, с высокой электропроводностью и др.), т. е. с особыми свойствами – мартенситные и аустенитные коррозионно-стойкие (30X13, 40X13, I2XI8H9T) и мартенситно-стареющие стали (Н18К9М5Т).

Легированной называется сталь, в которую для придания ей определенных механических, технологических или специальных свойств введены легирующие элементы. Легирующие элементы. Элемент

Маркировка легированных сталей

Для обозначения марок сталей разработана система, принятая в ГОСТах. Обозначения состоят из числа цифр и букв, указывающих на примерный состав стали.

Каждый легирующий элем

СТРУКТУРА, СВОЙСТВА И ПРИМЕНЕНИЕ СТАЛЕЙ

Цель работы: изучение состава, структуры маркировки и механических свойств легированных сталей, выбор оптимального состава материала и режимов упрочняющей обработки в соответствие

К деталям

Какай выбрать материал для изготовления детали, как ее изготовить и упрочнить – зависит, прежде всего, от условий работы детали, величины и характера, нагружения при эксплуатации, ее размеров, масс

Стали и упрочняющая обработка для типовых деталей машин

Валы. В зависимости от условий эксплуатации стойкость валов определяется усталостной прочностью при кручении и изгибе, контактной прочностью или износостойкостью.

Малонагруженные ме

Прокаливаемость

Под прокаливаемостью подразумевают глубину проникновения закаленной зоны.

Несквозная прокаливаемость объясняется тем, что при закалке деталь охлаждается быстрее с поверх

Цементация стали

При цементации происходит поверхностное насыщение стали углеродом, в результате чего получается высокоуглеродистый поверхностный слой. Поскольку для цементации берут низкоуглеродистую сталь, то сер

Натурные и эксплуатационные испытания

В заключение необходимо отметить, что какими бы точными ни были предварительные расчеты конструкционной прочности, обеспечить которую должен выбираемый материал, нельзя судить только по ним о надеж

МАТЕРИАЛЫ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА

Цель работы: ознакомление со строением, свойствами инструментальных углеродистых, быстрорежущих сталей, твердых, сверхтвердых сплавов и керамических материалов; изучение их структу

Углеродистые стали

Углеродистые стали (ГОСТ 1435-90) производят:

– качественными - У7, У8, У9, …, У13;

– высокачественными - У7А, У8А, У9А, …, У13А.

Буква У

Химический состав (ГОСТ 5950-73, ГОСТ 19265-73, ГОСТ 28393-89) и режимы термической обработки наиболее применяемых инструментальных сталей

Марка

стали

Содержание элементов, %

Температура, °С

С

Si

Cr

W

Mo

Температуры отпуска различного инструмента из углеродистой стали

Инструмент

Сталь

Приемочная твердость рабочей части HRC

Температура отпуска, °С

Метчики

У10–У12

Низколегированные стали

Эти стали содержат до 5% легирующих элементов (табл. 3.1), которые вводят для увеличения закаливаемости, прокаливаемости, уменьшения деформаций и опасности растрескивания инструмент

Быстрорежущие стали

Быстрорежущие стали предназначены для изготовления режущего инструмента, работающего при высоких скоростях резания.

Быстрорежущая сталь должна обладать высокой горячей твер

Некоторых быстрорежущих сталей

Сталь

Температура закалки, °С

Состав твердого

раствора, % (атомн.)

К4р58, °С

Остаточный аустенит,

%

Из быстрорежущих сталей

Марка стали

Закалка

Отпуск

Температура, °С

Твердость HRC

Количество аустенита, %

Температура,

Штамповые стали

Для обработки металлов давлением применяют инструменты, деформирующие металл, – штампы, пуансоны, ролики, валики и т. д. Стали, применяемые для изготовления инструмента такого рода,

Ударного деформирования в холодном состоянии (ГОСТ 6950-73)

Сталь

Содержание элементов, %

Закалка

Отпуск

С

Si

Cr

W

Температура.

Состав сталей для штампов холодного деформирования,

% (ГОСТ 5950-73)

Сталь

С

Сr

Мо

W

V

Х12

Х12М

Х12Ф1

Х6ВФ

Режимы термической обработки стали Х12Ф1 (Х12М)

Режим

Температура, °С

Среда

охлаждения

Твердость

HRC (после закалки)

Количество аустенита, %

Температура отпуска,

Состав стали для штампов горизонтально-ковочных

машин и прессов, %

Сталь

C

Mr

Si

Cr

w

Mo

V

Режимы термической обработки сталей для прессового инструмента

Марка

стали

Отжиг

Закалка

Отпуск

Температура, °С

Твердость НВ

Температура, °С

Твердые сплавы

В настоящее время для скоростного резания металлов применяют инструмент, оснащенный твердыми сплавами. Рабочая температура резания инструмента из твердых сплавов до 800–1000°С.

Свойства некоторых твердых сплавов (гарантируемые)

Группа

сплава

Марка

сплава

Состав, %

Сопротивление изгибу, МПа

Плотность,

г/см3

Твердость

HRA

Сверхтвердые сплавы и керамические материалы

Применяемые для лезвийного инструмента синтетические сверхтвердые материалы (СТМ) являются плотными модификациями углерода и нитрида бора.

Алмаз и плотные модификации нитри

Порядок выполнения работы

1. Изучите марки и химический состав сталей и сплавов, классификацию сталей по способу изготовления и по назначению в зависимости от содержания хрома, никеля и меди, требования к ма

Белые чугуны

В белых чугунах весь углерод находится в химически связанном состоянии (в виде цементита), т. е. кристаллизуются они, как и углеродистые стали, по метастабильной диаграмме Fe – Fe

Серые, высокопрочные и ковкие чугуны

Серые, высокопрочные и ковкие чугуны относятся к материалам, в которых весь углерод или его часть находится в виде графита. Излом этих чугунов – серый, матовый. В их структуре разли

Порядок выполнения работы

1. Изучите классификацию чугунов, их строение, маркировку и способы получения.

2. Исследуйте под микроскопом шлифы и указать, к какому виду чугунов относится каждый образец

Лекция 10.

Легированные конструкционные стали. Инструментальные легированные стали.

КОНСТРУКЦИОННЫЕ СТАЛИ

Конструкционные стали должны обладать высокой конструктивной прочностью, обеспечивать длительную и надежную работу конструкции в условиях эксплуатации.

Материалы, идущие на изготовление конструктивных элементов, деталей машин и механизмов, должны наряду с высокой прочностью и пластичностью хорошо сопротивляться ударным нагрузкам, обладать запасом вязкости. При знакопеременных нагрузках должны обладать высоким сопротивлением усталости, а при трении - сопротивлением износу. Во многих случаях необходимо сопротивление коррозии, сопротивление хрупкому разрушению и т.д.

Помимо высокой надежности и конструктивной прочности конструкционные материалы должны иметь высокие технологические свойства хорошие литейные свойства, обрабатываемость давлением, резанием, хорошую свариваемость.

Строительные стали

К строительным относятся конструкционные стали, применяемые для изготовления металлических конструкций и сооружений, для армирования железобетона.

К низколегированным строительным сталям относятся низкоуглеродистые свариваемые стали, содержащие недорогие и недефицитные легирующие элементы и обладающие повышенной прочностью и пониженной склонностью к хрупким разрушениям по сравнению с углеродистыми сталями. Применение низколегированных сталей позволяет уменьшить массу строительных конструкций, получить экономию металла, повысить надежность конструкций. Низколегированные строительные стали содержат до 0,25% углерода, 2-3% легирующих элементов (Cr , Si , Mn ), микродобавки (Y , Nb , Ti , Al , N ) и др.

Требования к сталям:

Определенное сочетание прочностных и пластических свойств,

Малая склонность к хрупким разрушениям (низкий порог хладноломкости)

Коррозионная стойкость,

Хорошая свариваемость

Обработка резанием.

Строительные стали для металлических конструкций подразделяются по категориям прочности на: стали нормальной прочности, повышенной прочности и высокой прочности. Каждый класс прочности характеризуется минимально гарантированными значениями временного сопротивления разрыву и предела текучести.

Временное сопротивление при растяжении и предел текучести являются основными расчетными характеристиками при проектировании металлоконструкций и сооружений. От их значений зависит сечение элементов конструкций, а, следовательно, их масса.

Не менее важным критерием, определяющим эксплуатационную надежность строительных конструкций, является их склонность к хрупким разрушениям (порог хладноломкости). По хладостойкости строительные стали делят на стали без гарантированной хладостойкости, стали хладостойкие до -40 º С и стали для эксплуатации конструкций ниже -40 º С.

Детали строительных конструкций обычно соединяют сваркой, поэтому основным требованием к строительным сталям является хорошая свариваемость. Стали этого класса не должны давать горячих и холодных трещин. Склонность к образованию трещин зависит от содержания углерода. Горячие трещины образуются в сварном шве в период кристаллизации. Образованию горячих трещин способствует расширение интервала кристаллизации металла шва. Интервал кристаллизации растет с увеличением содержания углерода. Металл шва и около шовной зоны нагревается выше критических точек. При охлаждении протекает процесс распада аустенита, сопровождающийся объёмными изменениями. Чем выше содержание углерода, тем выше объёмные изменения, тем больше опасность образования холодных трещин. Поэтому стали, используемые для изготовления строительных конструкций, не должны содержать более 0,25%С и устанавливается тем ниже, чем более легирована сталь.

Строительные стали могут быть углеродистыми и низкоуглеродистыми низколегированными.

Низкоуглеродистые низколегированные стали обычной прочности в горячекатаном или нормализованном состоянии применяют для строительных конструкций, армирования железобетона, магистральных нефте- и газопроводов. Стали поставляются в горячекатаном состоянии с феррито-перлитной структурой. Прочностные свойства этих сталей обеспечиваются на стадии производства.

К низколегированным строительным сталям повышенной прочности относятся стали марок 14Г2, 17ГС, 9Г2С и др. Введение в сталь небольших добавок ванадия и ниобия обеспечивает дополнительное упрочнение за счет образования карбонитридов этих элементов и измельчения зерна. К сталям такого типа (стали повышенной прочности) относятся стали марок 14Г2АФ, 17Г2АФБ, и другие с σ 0,2 = 450 МПа после нормализации. Такие стали используются в виде сортового проката для изготовления конструкций без дополнительной термической обработки. В эту же группу входят атмосферостойкие стали, в состав которых вводят в малом количестве Cu , P , Ni , Cr , Si . Они образуют на поверхности продукты коррозии с высокой плотностью и прочностью, обладающие лучшим сцеплением с поверхностью, чем антикоррозийные покрытия (10ХНДП, 15ХСНД).

Строительные стали высокой прочности марок 12Х2СМФ, 12ХГН2МФБАЮ применяются в особо ответственных конструкциях, в которых прочность достигается карбонитридным упрочнением, термическим упрочнением и контролируемой прокаткой. Термическое упрочнение этих сталей заключается в закалке от 850 920 0 С и высоком отпуске при 600 680 0 С. После этого получается высокодисперсная смесь продуктов распада мартенсита и нижнего бейнита. Прочность после такой обработки достигает σ в = 700МПа.

Присутствие частиц карбонитридов и нитридов способствует заметному измельчению зерна. Стали с карбонитридным упрочнением применяют для ответственных металлоконструкций, пригодных для эксплуатации при температурах ниже 40 0 С, а также для магистральных газопроводных труб северного исполнения.

Цементуемые (нитроцементуемые) стали

При работе деталей под действием динамических нагрузок в условиях поверхностного износа для их изготовления применяют стали с содержанием углерода 0,1 0,3%, подвергая их цементации, закалке и низкому отпуску.

Твёрдость поверхности готовой детали должна составлять около HRC 58 -62, твёрдость сердцевины в пределах HRC 20 40.

В зависимости от степени упрочняемости сердцевины различают три группы цементуемых сталей: с неупрочняемой, слабо- и сильноупрочняемой сердцевиной.

К первой группе относятся углеродистые стали марок 10, 15, 20. Их применяют для малоответственных деталей небольших размеров. Под цементованным слоем при закалке аустенит превращается в феррито-цементитную смесь.

Вторую группу составляют низколегированные хромистые стали марок 15Х, 20Х, имеющие слабоупрочняемую сердцевину. Дополнительное легирование малыми добавками ванадия (сталь 15ХФ) позволяет получить более мелкое зерно, что улучшает пластичность и вязкость стали.

Стали третьей группы используют для изготовления деталей, испытывающих значительные ударные нагрузки, имеющих большее сечение или сложную конфигурацию или подвергающихся действию больших знакопеременных напряжений. Эти стали легируют хромом, марганцем, молибденом, титаном, ванадием, никелем, алюминием. Названные элементы способствуют повышению прокаливаемости, поверхностной твёрдости, износостойкости и контактной выносливости. Никель повышает вязкость сердцевины и диффузионного слоя и снижает порог хладноломкости. Легирование стали ванадием, титаном, алюминием, ниобием приводит к образованию дисперсных нитридов (YN , TiN и др.), карбидов (TiC , YC и др.), затормаживающих рост зерна аустенита. Уменьшение зерна способствует снижению хрупкости и повышению ударной вязкости стали. К данной группе относятся стали марок 25ХГТ, 12ХН3А, 18Х2Н4МА, 20ХГНР и др.

Улучшаемые стали

Для наиболее ответственных тяжелонагруженных деталей машин применяют легированные стали, подвергаемые и улучшению, т.е. закалке с высоким отпуском. Эти стали содержат 0,3 0,5% С,1 6% легирующих элементов. Стали закаливают с 820 880 0 С в масле (крупные детали в воде), высокий отпуск производят при 500 650 0 С с последующим охлаждением в воде, масле или на воздухе (в зависимости от состава стали). Структура стали после улучшения сорбит зернистый. Наличие легирующих элементов обеспечивает этим сталям хорошую прокаливаемость и уменьшают склонность к отпускной хрупкости ІІ рода.

Улучшение обеспечивает высокую прочность в сочетании с высокой пластичностью. Так, простая и дешевая конструкционная легированная сталь 40Х после закалки с 860 0 С и отпуска при 500 0 С имеет следующие свойства: σ в = 1000 МПа, σ 0, 2 = 800МПа, δ = 10%, KCU = 500 КДж/м 2 .

Для изготовления крупных изделий сложной формы, работающих при вибрационных и динамических нагрузках, применяются хромоникелевые стали марок 40ХН, 45ХН, 30ХН3А и др. Они содержат 0,5 0,8% хрома и 1 3% никеля. Отличаются хорошей прокаливаемостью, прочностью и вязкостью.

Хромистые и хромоникелевые стали склонны к отпускной хрупкости ІІ рода (обратимой), поэтому должны охлаждаться после высокого отпуска с большой скоростью (в воде или масле). Дополнительное легирование молибденом 0,2 0,5% (или вольфрамом 0,5 -0,8%) снижают склонность к отпускной хрупкости.

Хромоникелевые и хромоникельмолибденовые стали (36Х2Н2МФА, 38ХН3МА и др.) являются наиболее качественными, их применяют для изготовления самых ответственных крупных изделий. Высокие свойства этих сталей достигаются вследствие их высокой прокаливаемости и наибольшей вязкости (σ в = 1000 1200 МПа, σ 0, 2 = 950 1100МПа, δ = 12%, KCU = 0,8 МДж/м 2 ).

Из этих сталей изготавливают валы и роторы турбин, тяжелонагруженные детали редукторов и компрессоров.

Износостойкие стали

К износостойким сталям относится сталь 110Г13Л (сталь Гадфильда). Эта сталь имеет следующий химический состав: 1,25% углерода, 13% марганца, 1% хрома, 1% никеля. Сталь Гадфильда при низкой начальной твёрдости (1800 2200 МПа) успешно работает на износ в условиях абразивного трения, сопровождаемого воздействием высокого давления и больших динамических (ударных) нагрузок. После литья структура стали состоит из аустенита и избыточных карбидов марганца и железа (Fe , Mn ) 3 С. Если в результате кристаллизации карбиды выделились по границам аустенитных зерен, то отливки закаливают в воде с температуры 1050 1100 0 С, при этом образуется однофазная аустенитная структура. В таком состоянии сталь имеет высокую пластичность δ = 34 53%, φ = 34 43%, низкую твёрдость 1800 2200 МПа и невысокую прочность σ в = 830 654 МПа. У этой стали повышенная способность упрочняться в процессе холодной пластической деформации. Так, при пластической деформации, равной 70%, твёрдость стали возрастает с 2100 до 5300 МПа. Высокая износостойкость стали достигается не только деформированным упрочнением аустенита, но и образованием мартенсита с гексагональной решеткой.

Эти стали контролируются на содержание фосфора. При повышенном содержании фосфора сталь 110Г13Л хладноломка, так как при содержании в стали более 0,05% фосфора по границам зерна образуется хрупкая фосфидная эвтектика, на которой зарождается и растет хрупкая трещина при низких температурах. При использовании стали в северных районах содержание фосфора должно быть равно или менее 0,02 0,03%.

Высокая вязкость аустенита наряду с достаточной прочностью и износоустойчивостью делает сталь Гадфильда незаменимым материалом для деталей, работающих на износ и удар одновременно. Из этих сталей изготавливают траки гусеничных машин, щеки дробилок, зубья ковшей экскаваторов и т.д.

Для изделий, подвергающихся износу в результате действия потока жидкости или газа, рекомендована сталь 30Х10Г10, обладающая высокой кавитационной стойкостью вследствие образования на поверхности мартенсита деформации при гидравлических ударах.

Недостатком износостойких сталей является плохая обрабатываемость резанием, поэтому детали из неё чаще всего изготавливают литьём без механической обработки.

Рессорно-пружинные стали

Рессорно-пружинные стали предназначены для изготовления пружин, упругих элементов и рессор различного назначения. Основными требованиями, предъявляемыми к данным сталям, являются высокое сопротивление малым пластическим деформациям (высокий предел упругости) с сохранением упругих свойств в течение длительного времени, а также необходимой пластичности и сопротивление хрупкому разрушению.

Стали для пружин и рессор содержат 0,5 0,7% углерода. Их дополнительно легируют кремнием (до 2,8%), марганцем (до 1,2%), ванадием (до 0,25%), вольфрамом (до 1,2%) и никелем (до 1,7%). При этом происходит измельчение зерна, способствующее возрастанию сопротивления стали малым пластическим деформациям.

Термическая обработка легированных пружинных сталей закалка 850 880 0 С, отпуск 380 550 0 С обеспечивает получение высоких пределов прочности (σ в =1200 1900 МПа,) и текучести (σ 0, 2 = 1100 1700 МПа) при пластичности δ = 5 12%.

Структура после термообработки троостит.

Рессорно-пружинные стали должны обладать хорошей закаливаемостью и прокаливаемостью по всему сечению. Существенное (до двух раз) повышение предела выносливости рессор достигается их поверхностным наклёпом посредством дробеструйной и гидроабразивной обработок. После таких обработок в поверхностных слоях создаются остаточные сжимающие напряжения, что увеличивает выносливость.

Наиболее часто в автомобилестроении применяют кремнистые и кремнемарганцевые стали 60С2А, 65Г, 60СГА, которые при работе разогреваются до температур менее 200 0 С. При нагреве до 300 0 С используют пружины из стали 50ХФА, а при более высоких температурах сталь марки 3Х2В8Ф.

Для работы в агрессивных средах пружины изготавливают из хромистых коррозионностойких сталей типа 40Х13, 95Х18 и др.

Шарико-подшипниковые стали

В процессе работы детали подшипников (шарики, ролики, обоймы) испытывают высокие удельные знакопеременные нагрузки.

Стали для подшипников должны обладать высокой твёрдостью и износостойкостью в сочетании с высоким пределом контактной усталости. К сталям предъявляют требования по минимальному содержанию неметаллических включений, развитию карбидной неоднородности и пористости. Эти дефекты, находясь в поверхностном слое, становятся концентраторами напряжений и вызывают преждевременное усталостное разрушение. Долговечность сферических подшипников в значительной мере определяется отклонением от сферической формы, приводящим к биению. Эти отклонения тщательно контролируются.

Подшипниковые стали маркируют буквами Ш и Х, что означает шарикоподшипниковая и хромистая. Цифра после буквы показывает содержание хрома в десятых долях процента. Подшипники общего назначения изготавливают из сталей ШХ15, ШХ15СГ. Они проходят термообработку закалку при 820 850 0 С, охлаждение в масле. Перед отпуском детали охлаждают до 20 25 0 С для обеспечения стабильности их работы (за счёт уменьшения количества остаточного аустенита). Отпуск проводят при 150 170 0 С в течение 12 часов. После такой обработки структура стали состоит из мартенсита и мелких включений карбидов хрома и имеет твёрдость HRC 60 -64.

Подшипники, работающие в условиях агрессивных сред, изготавливаются из коррозионностойкой высокохромистой стали 95Х18-Ш, в которой содержится 0,95% углерода и 18% хрома.

Для, изготовления высокоскоростных подшипников применяют стали после электрошлакового переплава (марки таких сталей добавляют букву Ш, например ШХ 15 Ш), отличающиеся наибольшей однородностью строения. Эти стали необходимы для изготовления высокоточных приборных подшипников, детали которых тщательно полируют с тем, чтобы обеспечить минимальный коэффициент трения.

Детали подшипников качения, испытывающие большие динамические нагрузки, изготавливают из сталей 20Х2Н4А и 18ХГТ с последующей их цементацией и термической обработкой.

Автоматные стали

Обработка резанием основной способ изготовления большинства деталей машин и приборов. Обрабатываемость стали зависит от ее механических свойств, теплопроводности, микроструктуры и химического состава.

Повышение обрабатываемости резанием достигается технологическими и металлургическими приемами. Более эффективны металлургические приемы. Они предусматривают введение в конструкционную сталь серы, селена, теллура, кальция, изменяющих состав и количество неметаллических включений; свинца, создающего собственные металлические включения; фосфора, изменяющего свойства металлической основы.

Эти включения создают в очаге резания внутреннюю смазку тончайший слой, препятствующий схватыванию материала инструмента с материалом обрабатываемой детали, вследствие чего легче отделяется стружка. Легирование стали 0,15 0,3 % Р b повышает скорость резания на 20 35 %.

Сера в количестве 0,08 0,3 % находится в воде сульфидов марганца, вытянутых в направлении прокатки. Сульфиды оказывают смазывающее действие, нарушая при этом сплошность металла.

Фосфор в количестве 0,06 % повышает хрупкость феррита, облегчая отделение стружки металла во время процесса резания.

Оба эти элемента способствуют уменьшения налипания на режущий инструмент и получению гладкой блестящей обрабатываемой поверхности. Однако повышенное содержание этих элементов ухудшают механические свойства, поэтому такие стали используют для изготовления изделий неответственного назначения.

Стали с повышенным содержанием серы и фосфора относятся к группе автоматных сталей и маркируются буквой А и цифрами, показывающими среднее содержание углерода в сотых долях процента. Если автоматная сталь легирована свинцом, то обозначение марки начинается с сочетания букв «АС». Буква Е в марке стали говорит о том, что в состав входит селен.

Химический состав и механические свойства некоторых автоматных сталей приведен в таблице 1.

Таблица 1

Химический состав и механические свойства автоматных сталей

|

Марка стали |

||||||||||

|

С |

Pb |

Se |

другие |

|||||||

|

А12 |

0,12 |

0,08 0,20 |

0,08 - 0,15 |

0,7-1,0 Mn |

||||||

|

А40Г |

0,40 |

0,18 0,30 |

≤0,05 |

1,2-1,55 Mn |

||||||

|

АС40 |

0,40 |

≤0,04 |

≤0,04 |

0,15 0,30 |

||||||

|

А35Е |

0,35 |

0,06 0,12 |

≤0,046 |

0,04 0,10 |

||||||

|

А40ХЕ |

0,40 |

0,06 0,12 |

≤0,035 |

0,8 1,1 Cr |

||||||

|

АС12ХН |

0,12 |

≤0,035 |

≤0,035 |

0,15 0,30 |

0,4-0,7 С r ; 0,5-0,8 Ni |

|||||

|

АС30ХМ |

0,30 |

0, 8 - 1,1 С r ; 0, 1 5-0, 25 Mo |

||||||||

|

Марка стали |

σ 0,2 |

σ В |

δ |

ψ |

К CU МДж/м 2 |

|||||

|

МПа |

||||||||||

|

А12 |

420 |

22 |

34 |

|||||||

|

А40Г |

600 |

14 |

20 |

|||||||

|

АС40 |

340 |

580 |

19 |

|||||||

|

А35Е |

320 |

540 |

20 |

|||||||

|

А40ХЕ |

800 |

1000 |

10 |

45 |

0,6 |

|||||

|

АС12ХН |

450 |

650 |

10 |

0,9 |

||||||

|

АС30ХМ |

750 |

900 |

12 |

0,10 |

||||||

Применение автоматных сталей обеспечивает снижение сил резания на 20 25%, уменьшение износа инструмента в 2 10 раз, повышение скорости резания на 20 40% при сохранении стойкости инструмента.

Коррозионностойкие стали

Коррозионностойкие (нержавеющие) стали применяют для изготовления деталей машин и оборудования и конструктивных элементов, работающих в разных агрессивных средах (влажная атмосфера, морская вода, кислоты и растворы солей, щелочей, расплавы металлов и др.).

В зависимости от химического состава стали и сплавы разделяют на классы по основному составляющему элементу: хромистые, хромоникелевые, хромомарганцевые и др., сплавы на основе никеля. В зависимости от структуры: ферритные, мартенситные, аустенитные.

Основной легирующий элемент в коррозионных сталях хром с содержанием от 12-30 %. Железо и хром образуют непрерывный ряд твердых растворов, а также интерметаллид - σ-фаза. Хром с углеродом образует карбид Cr 23 C 6 более устойчивый в сравнении с цементитом, а также карбид Cr 7 C 3 . В зависимости от соотношения углерода и хрома можно выделить три группы хромистых сталей ферритные, не испытывающие γ α превращение (08Х18Т,15Х28), полуферритные, испытывающие частичное превращение γ α (08Х13, 12Х13) и мартенситные (20Х13, 30Х13, 40Х13).

Из рис. 1 видно, что в пределах 12-13 % Cr происходит скачкообразное изменение электродного потенциала, и сталь из активного состояния переходит в пассивное. Это и послужило поводом для создания группы сталей с 13 % Cr : 07Х13, 12Х13, 20Х13, 30Х13, 40Х13. Все эти стали страдают межкристаллитной коррозией (МКК). Это явление связано с образованием карбида Cr 3 С 6. Эти карбиды располагаются на границах зерен. На образование карбидов расходуется много хрома (на 1 % С 12 % Cr ). Это неизбежно приводит к понижению концентрации хрома в зонах, прилегающих к карбидам, и зоны переходят в активное состояние. Именно по этим зонам развивается коррозия. Снижение склонности стали к МКК можно достичь введением сильных карбидообразователей (Ti , Nb , Ta ), например, сталь 07Х17Т.

Мартенситные и мартенсито-ферритные, феритные стали обладают хорошей коррозионной стойкостью в атмосферных условиях, в слабоагрессивных средах и имеют высокие механические свойства. Ферритные стали применяют для изготовления изделий, работающих в агрессивных средах (напр., в растворах азотной кислоты), для бытовых приборов, в пищевой, легкой промышленности.

Рис. 1. Электродные потенциалы сплавов Fe Cr и коррозия этих сплавов в 1 H (HNO 3 (Δm )

В табл. 2 приведено основное назначение хромистых сталей.

Легирование хромистых сталей никелем или никелем и марганцем расширяет гамма-область, позволяя создать класс аустенитных сталей. Такие стали имеют улучшенные технологические и механические свойства. Хромоникелевые стали обладают стойкостью в концентрированных щелочных растворах при повышенных температурах, а также повышенной стойкостью в слабых растворах H 2 SO 4 при концентрации никеля 2/8 атомные доли (26 % масс.).

После медленного охлаждения эти стали имеют структуру, состоящую из аустенита, феррита и карбидов хрома М 23 С 6 . Для получения аустенитной структуры, снятия внутренних напряжений и устранения склонности к МКК, которая возникает при сварке или горячей обработке давлением, стали подвергаются закалке с высоких температур (1100-1150 0 С) в воду или масло, с последующим отпуском. Кроме того, для уменьшения склонности к МКК в состав сталей вводят никель и ниобий в определенном соотношении к углероду.

Таблица 2

Применение хромистых сталей

|

Марка |

Класс стали |

Назначение |

|

12Х17 |

ферритный |

Для изделий, работающих в окислительных средах, для бытовых приборов, в пищевой, легкой промышленности, для теплообменного оборудования в энергомашиностроении |

|

08Х18Т1 |

||

|

40Х13 |

мартенситный |

Для изделий, работающих на износ, в качестве режущего инструмента, упругих элементов и конструкций в пищевой и химической промышленности, находящимися в контакте со слабоагрессивными средами. |

|

30Х13 |

||

|

20Х13 |

мартенсито-ферритный |

|

|

08Х13 |

Из-за высокой цены никеля его частично заменяют химическим аналогом марганцем, например сталь марки 20Х13Н4Г9Т. Такие стали хорошо работают в слабоагрессивных средах и при низких до -196 0 С температурах.

В табл. 2\3 приведены примеры применения хромоникелевых сталей.

Для изделий, работающих в высокоагрессивных средах при высоких температурах широко используют сплавы на основе никеля (Н70М28, Н70М28Ф, Х15Н55М16В) с высоким содержанием молибдена. Никелевые сплавы с молибденом обладают высокой стойкостью в горячих растворах серной и соляной кислот.

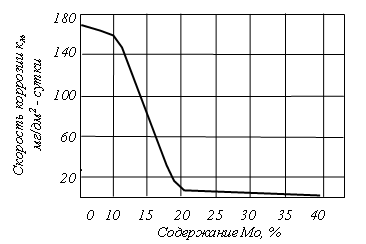

На рис. 2 показано влияние молибдена на стойкость никеля в HCl .

Наиболее высокую коррозионную стойкость эти сплавы приобретают после закалки с 1050-1100 0 С. Структура сплавов твердый раствор на основе никеля и избыточные карбиды типа М 6 С и V С.

Таблица 3

Применение хромоникелевых нержавеющих сталей

|

Марка |

Класс стали |

Назначение |

|

12Х18Н9 |

аустенитный |

Для изготовления деталей, работающих в агрессивных средах, для изготовления химической аппаратуры |

|

10Х17Н13М3Т |

||

|

20Х13Н4Г9 |

Для торгового и пищевого машиностроения. |

|

|

12Х17Г9АН4 |

Существенным недостатком некоторых сплавов является их склонность к межкристаллитной коррозии (МКК). Дополнительное легирование хромом, ванадием и титаном, уменьшение содержания никеля, железа и кремния значительно уменьшает склонность к МКК.

Рис. 2. Влияние содержания молибдена на скорость коррозии никеля в 10%-й HCl при 70 о С

Жаропрочные стали и сплавы

Жаропрочные стали и сплавы применяют для многих деталей котлов, газовых турбин, реактивных двигателей, ракет, атомных устройств и т.д., работающих при высоких температурах.

Повышение температуры существенно влияет на структуру и свойства материалов: снижается прочность, увеличивается пластичность, более интенсивно проходят процессы окисления.

Падение прочностных и повышение пластических свойств при возрастании температуры связано с ослаблением межатомных связей, возрастанием интенсивности диффузионных процессов, которые изменяют исходную структуру и свойства. С повышением температуры существенно возрастает число вакансий, увеличивается подвижность точечных дефектов. Когда напряжения отсутствуют, диффузионные перемещения атомов не имеют направленного характера. При наличии даже небольших напряжений эти перемещения приобретают направленный характер, что способствует более быстрой деформации металла.

Высокие температуры вызывают более интенсивное разупрочнение границ зерен по сравнению с объемом зерна, вследствие особенностей строения границ, содержащих большое количество дефектов и легкоплавких примесей. Прочность границ зерна становится меньше прочности его объема, поэтому для работы в области высоких температур сплавы должны иметь более крупное зерно. В крупнозернистой структуре меньше протяженность границ, слабее выражена ползучесть по границам и диффузионный перенос.

Длительное воздействие температуры может привести к значительным структурным изменениям, связанным с потерей упрочнения, полученного при термической обработке (распад пересыщенных растворов, коагуляция и растворение упрочняющих фаз), а также с потерей упрочнения, вызванного пластической деформацией из-за прохождения процессов возврата и рекристаллизации.

Если при высокой температуре нагрузить металл постоянно действующим напряжением даже ниже предела текучести при этой температуре и оставить его под нагрузкой длительное время, то металл в течение всего времени действия температуры и нагрузки будет деформироваться с определенной скоростью. Это явление получило название ползучести или крипа . Развитие ползучести может в конечном счете привести к разрушению металла.

Сопротивление металла ползучести и разрушению в области высоких температур при длительном действии нагрузки называют жаропрочностью . Чаще всего жаропрочность характеризуется условным пределом ползучести и длительной прочности.

Под условным пределом ползучести понимается напряжение, которое вызывается за установленное время испытания при заданной температуре, заданное удлинение образца или заданную скорость деформации (ползучести).

Для определения предела ползучести испытуемый образец в течение длительного времени подвергают воздействию постоянного растягивающего усилия и постоянной температуре при фиксированной деформации образца во времени.

Процесс испытания представляют в виде первичной кривой ползучести в координатах, относительное удлинение время (рис. 3). На кривых ползучести можно отметить участок 0а, соответствующий упругой и пластической деформации, вызванной мгновенным приложением нагрузки; затем следует участок аб , на котором металл деформируется с неравномерной и замедляющейся скоростью (стадия неустановившейся ползучести) и участок бс , характеризующийся равномерной скоростью ползучести (стадия установившейся ползучести).

Рис. 3. Первичная кривая ползучести

Предел ползучести обозначают ГОСТ 3248-90 и числовыми индексами, например, - предел ползучести при допуске на деформацию 0,2 % за 100 час испытания при температуре 700 0 С. При этом необходимо указывать, как определялся предел ползучести по суммарной или остаточной деформации. В случае определения по скорости ползучести предел ползучести обозначают с двумя числовыми индексами. Нижний индекс означает заданную скорость ползучести (% час), верхний индекс температуру испытания, 0 С, например: предел ползучести при скорости ползучести 1·10 -5 /час при 600 0 С.

Испытания на длительную прочность отличается от испытания на ползучесть тем, что испытуемый образец доводят при данной температуре и напряжении до разрушения. В результате определяют предел длительной прочности , т.е. наибольшее напряжение, вызывающее разрушение металла за определенное время при определенной температуре. Предел длительной прочности обозначается - предел длительной прочности за 1000 часов при температуре 700 0 С.

Существующие жаропрочные стали и сплавы представляют собой многокомпонентные твердые растворы на основе железа, никеля, кобальта и титана, которые упрочняются дисперсными выделениями избыточных фаз - карбидов, карбонитридов, боридов, интерметаллидов.

Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, подразделяют на группы:

- теплоустойчивые стали, работающие в нагруженном состоянии при повышенных (до 600 0 С) температурах в течение длительного времени;

- жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью;

- жаростойкие стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550 0

К теплоустойчивым относятся стали, используемые в энергетическом, химическом и нефтяном машиностроении для работы при повышенных температурах. В зависимости от условий работы применяют углеродистые, низколегированные и хромистые стали.

При эксплуатации до 400 0 С и давлении до 6 МПа применяют углеродистые котельные стали 12К, 15К … 20К (номер марки соответствует среднему содержанию углерода).

Для более ответственных деталей, работающих при температурах до 585 0 С и давлении до 25,5 МПа, применяют низкоуглеродистые (0,08-0,2 % С) низколегированные стали (12Х1МФ, 15Х1М1Ф, 12Х2МФСР), имеющие в зависимости от режима термообработки (закалка или нормализация, высокий отпуск) феррито-перлитную, перлитную или бейнитную структуру. Основными легирующими элементами этих сталей являются: хром, вольфрам, молибден, ванадий, ниобий. Содержание каждого из них, кроме хрома, не превышает 1%.

Для различных деталей энергетического машиностроения, работающих длительное время при температурах 600-650 0 С применяют хромистые стали мартенситного и мартенсито-ферритного классов (12Х2НВФА, 15Х11МФ, 18Х12ВМБФР), содержащие от 5 до 13% Cr , 0,08-0,22% С и дополнительно легированные карбидообразующими элементами (Mo , W , Nb , V ). Эти стали наряду с высокими значениями длительной прочности обладают высокой жаростойкостью. Повышенная жаропрочность достигается за счет упрочнения твердого раствора, образования карбидов, и интерметаллидных фаз.

К жаропрочным относят стали на хромоникелевой и хромоникелевомарганцевой основах. Высокую жаропрочность этим сталям придает аустенитная структура за счет более высокого сопротивления деформации, высокой температуре рекристаллизации в сочетании с затрудненностью диффузии и относительной легкости получения наклепанного состояния. Устойчивой аустенитной структуры, упрочненной дисперсными выделениями различных фаз, добиваются, применяя комплексное легирование и специальную термообработку. Аустенитные стали обладают большей жаропрочностью, чем мартенситные их рабочие температуры достигаю 750 0 С.

Условно жаропрочные стали аустенитного класса разделяются на:

- неупрочняемые термообработкой (однофазные) аустенитные стали - низкоуглеродистые хромоникелевые стали, дополнительно легированные элементами, упрочняющими твердый (10Х18Н12Т, 08Х15Н24В4ТР);

- стали, упрочняемые термической обработкой, благодаря выделению карбидных, карбонитридных и интерметаллидных фаз.

Стали первой группы (09Х14Н16Б, 09Х14Н18В2БР) применяют в закаленном состоянии и используются для изготовления трубопроводов силовых установок высокого давления.

Аустенитные жаропрочные стали с карбидным и интерметаллидным упрочнением подвергаются закалке с 1050…1200 0 С в воде, масле или на воздухе и последующему старению при 600…850 0 С. С увеличением легированности сталей применяют ступенчатое старение.

В аустенитных сталях с карбидным упрочнением (40Х12Н8Г8МФБ, 45Х14Н14В2М) высокая жаропрочность достигается введением 0,3…0,5 % С и карбидообразующих элементов (Mo , W , V ). Структура стали аустенит и карбиды типа Ме 23 С 6 и МеС. Стали используются для изготовления клапанов авиационных двигателей и двигателей газотурбинных установок. Для повышения жаростойкости стали подвергают алитированию.

Стали с интерметаллидным упрочнением (12Х18Н10Т, 10Х12Н22Т3МР, 10ХН35ВТЮ) содержат небольшое количество углерода и дополнительно легированы титаном, алюминием, молибденом и бором. Титан и алюминий упрочняют структуру соединениями Ni 3 Ti , Ni 3 TiAl ). Бор упрочняет границы зерен, молибден легирует твердый раствор, повышая энергию межатомной связи. Стали используют для изготовления камер сгорания, дисков и лопаток турбин.

Жаропрочные сплавы разделены по металлической основе на сплавы на основе никеля и кобальта. Никелевые сплавы имеют хорошие свойства при температурах в интервале 700…1100 0 С. Их используют в газовых турбинах двигателей самолетов, кораблей, энергетических установок, для изготовления деталей ракетно-космической техники, в нефтехимическом оборудовании.

Структура этих сплавов состоит из γ-твердого раствора кобальта, хрома, вольфрама и молибдена в никеле, интерметаллидов типа Ni 3 (Al , Ti , Ta , Nb ) (γ-фаза), упрочняющих твердый раствор. Упрочнение жаропрочных сплавов при выделении γ-фазы объясняется образованием антифазных границ, которые препятствуют прохождению дислокаций. Кроме того, относительно высокая пластичность γ-фазы препятствует охрупчиванию сплава. Для упрочнения границ зерен γ-раствора сплавы легируют углеродом, бором и цирконием. Примеси серы, сурьмы, свинца, олова понижают жаропрочность сплавов и затрудняют их обработку давлением.

Термическая обработка сплавов на никелевой основе заключается в закалке и старении, условия для которого (температура, время) зависят от состава сплава и условий работы изделия, так как разупрочнение сплава не будет происходить, если рабочие температуры ниже температуры старения. Для некоторых сплавов производят двойную закалку и старение, что уменьшает проскальзывание по границам зерен и уменьшает чувствительность к концентраторам напряжений.

Применяемые жаропрочные никелевые сплавы подразделяются на деформируемые и литые. В деформируемых никелевых сплавах (ХН78Т, ХН77ТЮР, ХН70ВМТФКЮ, ХН62МВТЮ) количество упрочняющей γ-фазы может достигать до 45 %.

Жаропрочность литейных сплавов на 50…100 0 С выше по сравнению с деформируемыми. Объясняется это тем, что при высоких температурах, заметно превышающих температуры старения и рекристаллизации, диффузионные процессы разупрочнения в деформированном сплаве протекают с большей скоростью, чем в литом. Наличие в литейных сплавах первичной дендритной структуры, не разрушенной деформированием, увеличивает сопротивление ползучести и разрушению. Благодаря большим возможностям для легирования количество упрочняющей γ-фазы в этих сплавах достигает до 55 %.

Наиболее распространенными среди литейных сплавов являются литейные сплавы ЖС3, ЖС6, ЖС6К, ЭП23.

Жаропрочные сплавы на основе кобальта имеют более низкие характеристика жаропрочности по сравнению со сплавами на основе никеля. Уровень жаропрочности кобальтовых сплавов связан с упрочнением твердого раствора при легировании и с выделением упрочняющих фаз.

Преимуществом сплавов на основе кобальта является их хорошая коррозионная стойкость при повышенных температурах. Они характеризуются высокой стабильностью структуры при длительных сроках службы под нагрузкой, что позволяет изготавливать из них неподвижные части длительного использования, работающие при малых напряжениях, но при температурах более высоких, чем у вращающихся деталей.

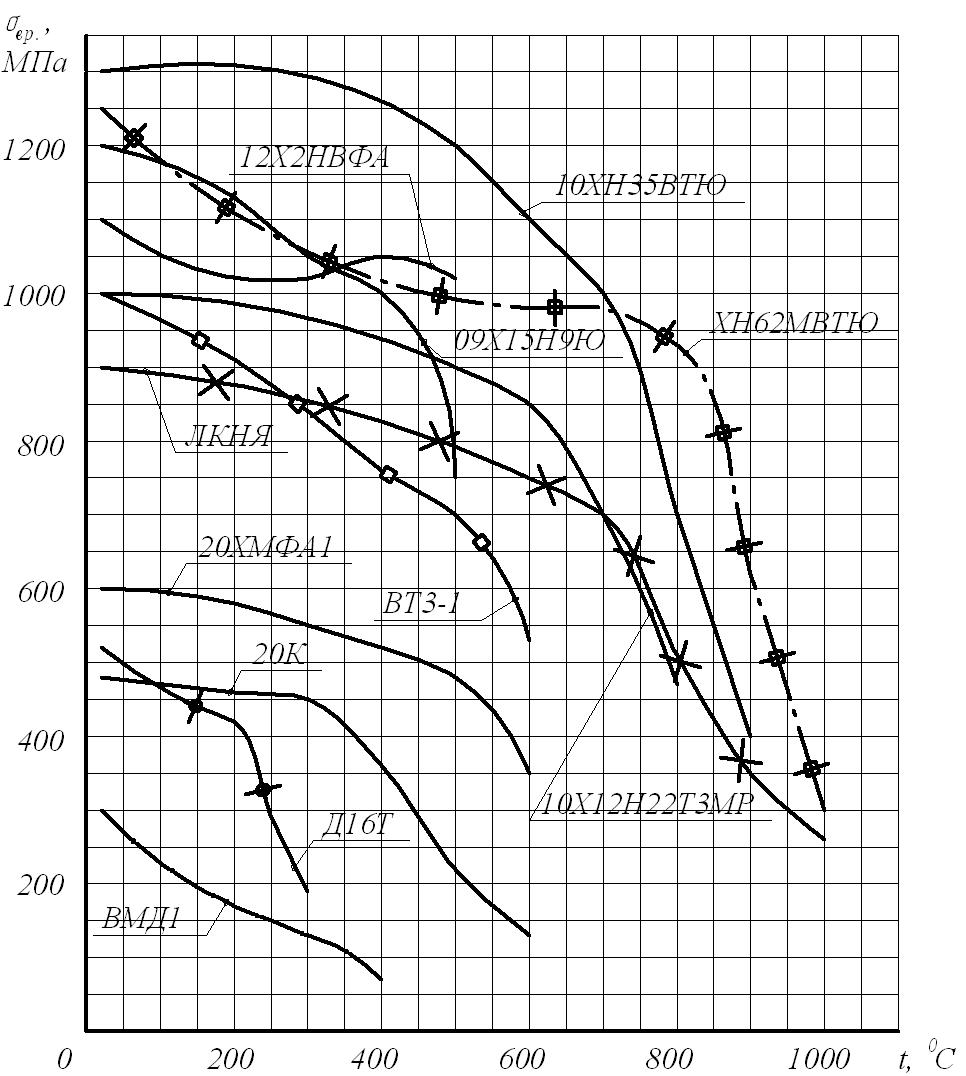

Рис. 4. Сравнительные характеристики прочности жаропрочных сталей и сплавов на основе никеля и кобальта.

Кобальтовые сплавы характеризуются более высокой теплопроводностью и более низким термическим расширением, поэтому они подходят для изготовления крупных деталей (сопловые и рабочие лопатки мощных газовых турбин).

Кобальтовые сплавы имеют менее сложный по сравнению с никелевыми сплавами фазовый состав: аустенитную γ-матрицу с г.ц.к. структурой, карбиды, бориды и карбонитриды. Прочность этих сплавов достигается вследствие упрочнения твердых растворов и выделения карбидов по зерну и границам зерен.

Легирующими элементами являются: никель (10-30%), хром (в деформируемых сплавах 18-20%, в литых 23-28%), вольфрам (до 10%), бор (до 1%), углерод (0,3-0,4 %), а также Nb , Ti , V .

Термическая обработка представляет собой рекристаллизационный отжиг или снятие напряжений у деформируемых сплавов или старение или отжиг у литых сплавов.

Сравнительные характеристики прочности жаропрочных сталей и сплавов на основе никеля и кобальта приведены на рис. 4.

Жаростойкие стали и сплавы

Жаростойкость способность металла сопротивляться окислению в газовой среде или в других окислительных средах при повышенных температурах. Жаропрочные сплавы в принципе должны быть и жаростойкими, иначе они быстро выходят из строя из-за быстрого окисления. Однако, жаростойкие сплавы не всегда бывают жаропрочными.

К жаростойким относятся стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550 0 С и обладающие стойкостью против химического разрушения поверхности в газовых средах.

Повышение жаростойкости сплавов заключается в легировании добавками, которые, не снижая показателей жаропрочности и других свойств, снижают скорость окисления сплавов за счет образования на их поверхности плотной защитной пленки окислов, хорошо связанных с основой. Диффузия (особенно кислорода) через оксидные пленки затруднена, что приводит к торможению процесса дальнейшего окисления.

Жаростойкость стали достигается введением хрома, никеля, алюминия или кремния, образующих в процессе нагрева защитные пленки оксидов (Cr , Fe ) 2 O 3 , (Al , Fe ) 2 О 3 . Введение в сталь 5-8 % хрома повышает жаростойкость до 700-750 0 С, до 17% - до 1000 0 С, 25% - 1100 0 С. Дополнительное легирование к 25% хрома 5% алюминия 1300 0 С.

Жаростойкие стали и сплавы разделены на следующие группы:

- хромистые и хромоалюминиевые стали ферритного класса;

- хромокремнистые мартенситного класса;

- хромоникелевые аустенитные стали;

- сплавы на хромоникелевой основе.

К группе ферритных хромистых и хромоалюминиевых сталей отнесены высокохромистые стали на основе 13 − 28 % Сг, которые при достаточно низком содержании углерода или легирования их ферритообразующими элементами имеют однофазную ферритную структуру. Эти стали применяют для изготовления теплообменников, деталей аппаратуры химических производств, печного оборудования и других изделий, которые не испытывают значительных нагрузок и работают при высоких температурах длительное время (08Х17Т, 15Х25Т, 15Х28, 1Х13Ю4).

Чем выше содержание хрома, алюминия и кремния в сталях, тем больше температуры, при которых они сохраняют требуемые эксплуатационные свойства.

Стали ферритного класса обладают невысокой прочностью и жаропрочностью, высокой пластичностью и удовлетворительными технологическими свойствами.

Изделия из хромоалюминиевых сталей (содержание А1 от 3,5 до 5,8 %) устойчивы в атмосфере воздуха, в среде сернистых газов, но резко теряют работоспособность в восстановительных средах, содержащих окись углерода, пары воды, а также хлорсодержащих средах. При длительной работе в азотсодержащих средах образуются нитриды алюминия, которые устойчивы до высоких температур и не оказывают вредного влияния на свойства сталей.

Хромистые и хромоалюминиевые стали имеют крупный недостаток: они могут охрупчиваться в процессах технологических нагревов и длительных выдержек при повышенных температурах во время эксплуатации

Жаростойкие стали, имеющие повышенное содержание углерода (до 0,5 − 0,8 %) и легированные совместно хромом (6 − 14%) и кремнием (1 − 3 %) (15Х6СЮ, 40Х10С2М), имеют после закалки или нормализации мартенситную структуру и обычно называются сильхромами . Они обладают хорошим сопротивлением газовой коррозии в продуктах сгорания различных топлив и высокой износостойкостью при трении и ударных нагрузках.

Основное назначение сталей этой группы − клапаны автомобильных, тракторных и авиационных двигателей средней мощности. Кроме того, сильхромы используют в качестве жаростойких сплавов для изготовления регуляторов, теплообменников и колосниковых решеток в котельном и химическом машиностроении.

Термическая обработка сильхромов состоит чаще всего из закалки на мартенсит и высокого отпуска.

Жаропрочные свойства сильхромов достаточно высоки до 600 °С, а при более высоких температурах резко снижаются.

В качестве жаростойких сталей аустенитного класса, главным образом, применяются стали на хромоникелевой основе. Эти стали не имеют больших преимуществ по жаростойкости перед высокохромистыми сталями ферритного класса, но выгодно отличаются от них по уровню механических свойств, в том числе жаропрочных, технологичности (способности к глубокой вытяжке, штамповке, свариваемости), они также менее склонны к охрупчиванию после длительных выдержек при высоких температурах.

Недостатком сталей этого класса является их сравнительно высокая стоимость, использование в больших количествах дефицитного никеля, низкие теплопроводность и сопротивление газовой коррозии в средах.

Аустенитные стали (08X18Н9Т, 12Х18Н9, 12Х18Н9Т, 20Х25Н20С2) используют в качестве жаростойкого материала для выхлопных систем, труб, листовых и сортовых деталей при температурах 600800 °С и невысоких нагрузках. Повышение жаростойкости аустенитных сталей достигается увеличением содержания в стали хрома, никеля, а также дополнительным легированием кремнием. В качестве жаростойких материалов для работы в науглероживающих средах до 1100°С (например, печные контейнеры и арматура) используют стали с повышенным содержанием углерода (сталь 36Х18Н25С2).

Термическая обработка аустенитных жаростойких сталей заключается обычно в закалке от температур 10001050 °С.

Жаростойкие сплавы на никельхромовой основе (нихромы) получили значительное распространение в качестве материалов для работы при 8001100°С, а при кратковременной работе до 1200 °С. Эти сплавы применяют для изготовления деталей газовых турбин, не испытывающих больших рабочих нагрузок и работающих при высоких температурах (камеры сгорания, жаровые трубы, нагревательные элементы электрических печей и других деталей).

Сплавы представляют собой в основном твердый раствор хрома (1527%) в никеле с г. ц. к. решеткой, слабо упрочняются при термической обработке, имеют высокую пластичность, высокое электросопротивление и хорошие технологические свойства.

В качестве элементов, дополнительно повышающих жаростойкость, применяется алюминий (до 3,5 %), титан, молибден, ниобий в небольших количествах, а также вольфрам.

Инструментальные легированные (штамповые) стали

В качестве материалов для деформирующих инструментов для горячего деформирования применяют легированные инструментальные стали (штамповые стали).

Штамповые стали для горячего деформирования условно можно разделить на три основные группы:

1) стали умеренной теплостойкости и повышенной ударной вязкости (стали типа 5ХНМ, 5Х2МНФ и др.);

2) стали повышенной теплостойкости и ударной вязкости (4Х5МФС и др.);

3) стали высокой теплостойкости (5Х3В3МФС, 3Х2В8Ф, 5Х4В18Ф1 и др.).

Общим характерным признаком штамповых сталей для горячего деформирования является более низкое по сравнению со сталями для холодного деформирования содержание углерода (0,3 0,6 %). Это необходимо для обеспечения повышенной ударной вязкости.

Стали умеренной теплостойкости (типа 5ХНМ, 5Х2МНФ и др.) используются для изготовления молотовых штампов, работающих в условиях относительно невысоких (до 400-450 С) температур поверхностей гравюры в процессе штамповки, крупных прессовых штампов, контейнеров и блоков матриц для ГКМ. Содержание небольшого количества карбидообразующих элементов (до 2 % хрома, 0,7-1,0 % молибдена или вольфрама, 0,3-0,5 % ванадия) позволяет сохранять повышенную ударную вязкость в крупных сечениях (до 700-800 мм) и задерживать распад мартенсита при нагреве. Однако этого количества карбидообразующих элементов недостаточно для вторичного твердения. Легирование никелем или марганцем в пределах 1,52,5% увеличивает прокаливаемость.

Эти стали после закалки от температур 820-870 С и отпуска при 420-600 С приобретают твердость HRC 42-44 и сохраняют предел текучести 1000 МПа до 350-400 С. Механические свойства штамповых сталей умеренной теплостойкости при комнатной температуре: =1200-1300 МПа, =1013 %, =40-45 %, 400500 кДж/м 2 . При температуре 600 С: =350 МПа, =65 %, 800 кДж/м 2 .

Стали повышенной теплостойкости (4Х5МФС и др.) применяют для изготовления крупных молотовых и прессовых штампов, прессовых вставок, инструмента для высадки и выдавливания, разогревающихся в процессе работы до температуры 620-650 С. Характерной особенностью сталей второй группы является комплексное легирование (до 2,55,5 % Cr , 2-3 % W и Mo ; 1% V ), позволяющее повысить температуры закалки до 1000 -1100С при охлаждении в масле и обеспечивающее склонность к дисперсионному твердению при отпуске в интервале температур 540-560 С. При этом достигается твердость около 45-50 HRC

Благодаря меньшему содержанию углерода (0,3-0,4 %) эти стали, обладая повышенной теплостойкостью, сохраняют достаточно высокую ударную вязкость.

Стали высокой теплостойкости (до 660-680 С) отличаются повышенным содержанием вольфрама и молибдена (от 3 до 18 %). Штамповые стали с содержанием вольфрама и молибдена до 12 -8 % являются практически полными аналогами быстрорежущих сталей типа Р6М5, Р9, Р12 и Р18 с содержанием углерода 0,5-0,6 %. Эти стали очень дорогие, их применяют для некоторых наиболее ответственных операций, при деформировании трудно деформируемых и жаропрочных сплавов, а также для изготовления некоторых видов прессовых и холодновысадочных инструментов.

Стали для холодного деформирования также можно разделить на три группы:

1) износостойкие стали типа Х12 (Х12М, Х12Ф1) и типа Х6ВФ;

2) вторичнотвердеющие стали с высоким сопротивлением смятию (например, 8Х4В2С2МФ);

3) высокопрочные стали с повышенной ударной вязкостью (типа 7ХГ2ВМ или типа 6Х6В3МФС).

Стали первой группы, содержащие 1,3-2,2 % С и 11-13 % Cr , могут быть дополнительно легированы в небольших количествах молибденом, ванадием и вольфрамом. Повышению износостойкости способствует легирование ванадием (до 4-5 %). Основное назначение этих сталей инструменты для вырубки и пробивки высокопрочных материалов, накатки, объемного прессования, вставки вытяжных и формовочных штампов и др. при удельных давлениях до 1700 МПа. Пониженные теплостойкость и предел текучести при сжатии ограничивают применение этих сталей для тяжелых условий работы. Стали типа Х6ВФ с небольшим содержанием вольфрама, молибдена и ванадия и с меньшим содержанием углерода (0,8 -1,1 %) характеризуются меньшим количеством и более благоприятным распределением избыточных карбидов, что способствует повышению прочности и ударной вязкости при некотором снижении теплостойкости и износостойкости.

Стали второй группы (типа 8Х4В2С2МФ) содержат хром, вольфрам, молибден и ванадий при содержании углерода 0,8 -1,2 %. Они склонны к вторичному твердению при отпуске от температуры 520-560 С, что обеспечивает повышенную теплостойкость и износостойкость. После окончательной термической обработки эти стали обладают также высокой прочностью и ударной вязкостью. Эти стали соответствуют требованиям к материалу для тяжелонагруженных инструментов (операций объемного прессования, резки, высадки и калибровки).

Высокопрочные стали с повышенной ударной вязкостью, выделенные в третью группу, могут быть разделены на две подгруппы. К первой относятся стали типа 7ХГ2ВМ, содержащие около 2 % марганца и небольшие количества хрома, молибдена, вольфрама, ванадия. Высокомарганцовистые стали способны закаливаться на воздухе, обладают высокой прокаливаемостью, приобретают высокую прочность и ударную вязкость. После отпуска от 170 200 С приобретают твердость HRC 57-59. Инструменты из этих сталей применяют для прецизионной вырубки, пробивки, вытяжки и формовки изделий из низкоуглеродистых сталей и цветных сплавов.

Стали второй подгруппы (типа 6Х6В3МФС), благодаря вторичному твердению, имеют не только повышенное сопротивление смятию, но и повышенную теплостойкость. Это расширяет область их рационального применения для изготовления инструментов ударного выдавливания, высадки и т.п.

Наряду с рассмотренными сталями в качестве материала для тяжелонагруженных штампов холодного и горячего деформирования используют быстрорежущие стали (Р6М5К5, Р6М5, Р12, Р12Ф4К5, Р18, Р18К5Ф2), которые более подробно будут рассмотрены ниже. Применение быстрорежущих сталей позволяет повысить стойкость штампов при высоких удельных давлениях до 2200 2400 МПа. Недостатком применения быстрорежущих сталей в качестве штамповых является их высокая стоимость, а также повышенная склонность к охрупчиванию из-за наличия большого количества крупных избыточных карбидов.

Режущие инструментальные и быстрорежущие стали

Для режущих инструментов применяются высоколегированные быстрорежущие стали, а также, в небольших количествах, заэвтектоидные углеродистые стали с содержанием углерода 1,0...1,3 % и суммарным содержанием легирующих элементов (кремния, марганца, хрома и вольфрама) от 1,0 до 3,0 %.

Углеродистые инструментальные стали с содержанием углерода 1,0...1,3 % во второй половине XIX века были практически единственным инструментальным материалом, пригодным для обработки металлов давлением и резанием. Углеродистые заэвтектоидные стали закаливают при температуре 750-835 °С (вишнево-красное каление) с охлаждением в воде и последующим отпуском при температуре от 200 - 350 °С.

Как известно из теории термической обработки при охлаждении углеродистой заэвтэктоидной стали в воде от температуры выше 730 °С в сплаве «железо цементит», возникает неравновесная мартенситная структура с характерной для нее высокой твердостью (примерно HV = 9,5 ГПа). При комнатной температуре мартенситная структура и высокая твердость сохраняются в течение длительного времени. Однако нагрев сплава и выдержка его при повышенных температурах приводят к переходу структуры в равновесное состояние и, следовательно, к снижению твердости. Низкотемпературный отпуск от температуры около 200-350°С также несколько снижает твердость, которая остается все же достаточно высокой: Н R Сэ = 63-65 (HV =7,5-8 ГПа) - для режущих инструментов и HRC э =40-45 (HV =3,7-4,2 ГПа) для горячей обработки давлением. При этом увеличивается пластичность, что также необходимо для нормальной работы режущего инструмента.

В связи с резким уменьшением твердости углеродистой стали при повышенных температурах, их «теплостойкость», характеризуется невысокими температурами, ограничивающими применение углеродистых сталей в качестве штамповых и режущих инструментальных материалов.

Углеродистые инструментальные стали (У10 - У13, У10А-У13А), производятся по ГОСТ 1435-73 и применяются для изготовления мелкоразмерных режущих (слесарных) инструментов (метчиков, напильников, разверток и др.).

До начала XX века единственным нововведением явилась сталь, легированная вольфрамом и марганцем. Эта сталь нагревалась примерно до тех же температур, что и углеродистая инструментальная, но для ее закалки достаточно было охлаждения на воздухе. Благодаря несколько более высокой теплостойкости (примерно до 250 °С), «самозакаливающиеся» стали позволили увеличить производительность резания примерно в 1,5 раза по сравнению с углеродистыми инструментальными сталями.

Было установлено, что способность инструментальных легированных сталей к закалке при охлаждении на воздухе улучшается при легировании хромом (11Х, 9ХС, ХВГ, ХВСГ и др.).

Режущие инструментальные легированные стали применяют для изготовления длинномерного инструмента сложной формы размерами сечения более 20 мм (протяжек, метчиков, плашек и др.).

Для изготовления резьбонакатного инструмента, а также штампов применяют, стали с более высоким содержанием хрома, легированные вольфрамом, ванадием, молибденом: Х6ВФ, Х12Ф1, Х12М, теплостойкость которых примерно вдвое выше, чем у низколегированных сталей.

К 1906 г Ф. Тейлором и М. Уайтом на основании стойкостных испытаний режущих инструментов и экспериментальных плавок был определен оптимальный состав легированной инструментальной стали (%), получившей название быстрорежущей : С- 0,67; W -18,91; Cr 5,47; V -0,29; Fe остальное.

Термическая обработка состояла в нагреве до температуры непосредственно ниже линии солидуса (1250-1290 °С), охлаждении в ванне с расплавленным свинцом до температуры 620 °С и последующем остывании на воздухе до комнатной температуры. Затем следовал отпуск с охлаждением от температуры 600 °С. Прошедшие такую термическую обработку инструменты были способны обрабатывать сталь примерно в 6 раз быстрее, чем инструментами из углеродистых инструментальных сталей.

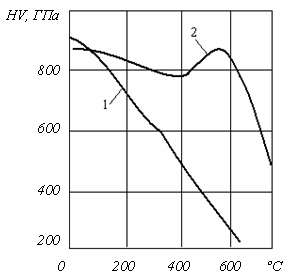

Рис. 5. Изменение твердости HV с увеличением температуры отпуска, °С. 1 - углеродистая сталь, 2 быстрорежущая сталь

Значительное улучшение режущих свойств быстрорежущей стали связано с двумя обстоятельствами. Первое заключается в том, что легирующие элементы вольфрам W и ванадий V образуют очень твердые карбиды Fe 3 W 3 C (HV =11,5 ГПа) и V 4 C 3 (HV =20 ГПа). Они представляют собой округлые частицы размером несколько микрометров в поперечнике.

С повышением температуры часть карбидов растворяется в железе, но некоторые из них остаются нерастворенными. Присутствие этих частиц при высоких температурах препятствует росту зерен и позволяет нагреть сталь до температуры 1290 °С без образования крупных зерен и появления хрупкости. Поэтому быстрорежущая сталь с повышением температуры менее разупрочняется, чем углеродистая (рис. 5).

Второе обстоятельство заключается в том, что при отпуске от температуры 500-600 °С в мартенсите образуется большое число чрезвычайно малых частиц карбидов размерами около 0,01 мкм. Эти частицы настолько малы, что они не видны в оптический микроскоп, и обнаружены только с помощью электронного микроскопа. Благодаря образованию большого количества микрочастиц карбидов, в области температуры около 560-600 °С твердость с повышением температуры не только не уменьшается, но напротив возрастает (рис 5). И только при более высокой температуре, превышающей 650 °С, частицы карбидов снова растут и теряют способность повышать твердость стальной матрицы.

Таким образом, эффект высокотемпературного повышения твердости первых марок быстрорежущих сталей был получен, благодаря легированию вольфрамом. Однако несколько позже было установлено, что этот эффект достигается и при легировании стали молибденом.

Поскольку атомный вес молибдена (95,94) примерно вдвое меньше атомного веса вольфрама (183,85), процентное содержание молибдена в вольфрамо-молибденовых быстрорежущих сталях должно быть вдвое меньше содержания замещаемого вольфрама. Стали, легированные молибденом получили большее распространение, в первую очередь, благодаря их меньшей стоимости (например, Р6М5 вместо Р18).

Быстрорежущие стали обозначаются первой буквой Р (от слова «рапид»-скорость), следующая цифра указывает на содержание вольфрама, причем буква «В» пропускается (Р18). Содержание молибдена, ванадия, кобальта указывается, соответственно, после букв М, Ф и К: Р6М5, Р6М5Ф3, Р6М5К8, Р12МЗФ2К5.

Эффект высокотемпературного повышения твердости усиливается при легировании быстрорежущей стали ванадием до 1 %. Микроскопические частицы V 4 C 3 занимают небольшой объем и являются наиболее твердой составной частью сплава. Содержание ванадия до 5 % (например, в сталях Р6М5Ф3, Р12М6Ф5 и др.) обеспечивает не менее 8 % объема структуры с большим количеством твердых частиц, благодаря чему существенно возрастает сопротивление изнашиванию инструмента.

Обеспечение равномерной закаливаемости по всему сечению инструмента достигалось с помощью легирования хромом. Большинство марок быстрорежущих сталей содержат хром в количестве 4 -5 %.

Кобальт в количестве от 5 до 12 % способствует повышению температуры, при которой начинает падать твердость. Хотя сам кобальт карбидов не образует, его действие проявляется в сдерживании роста карбидов, в увеличении температуры превращений, в образовании увеличенного количества дисперсных частиц, играющих роль фазовых упрочнителей при отпуске. Введение кобальта в состав быстрорежущих сталей значительно повышает их твердость и теплостойкость до 640-650 °С (Р18К10, Р6М5К8 и др). Кроме того, кобальт является единственным легирующим элементом, повышающим теплопроводность стали.

Углерод необходим для соединения с карбидообразующими элементами (ванадием, вольфрамом и молибденом), а также для растворения в железе и создания неравновесной мартенситной структуры, обеспечивающей высокую твердость стали.

Перед термической обработкой быстрорежущая сталь должна быть хорошо отожжена. Обычно проводят изотермический отжиг: сталь нагревают до температуры 860-900 С и после выдержки охлаждают до 700-750 С. При этой температуре сталь выдерживают в течение 1,5-2 час для завершения превращения аустенита. После отжига твердость НВ быстрорежущей стали должна находится в пределах 2070-2550 МПа. Структура представляет собой сорбит с включениями карбидов. Плохо отожженная сталь приобретает повышенную хрупкость.

С увеличением температуры закалки в твердый раствор переходит все большее количество легирующих элементов, что благоприятно сказывается на повышении теплостойкости стали. Однако слишком высокий нагрев приводит к росту зерна и снижению механических свойств. Таким образом, повышение температуры закалки ограничивается температурой начала ускоренного роста зерна. Для стали Р18 оптимальная температура закалки 1280 С, для стали Р6М5 1220 С.

Из-за высокой легированности твердого раствора точка мартенситного превращения лежит ниже комнатной температуры. В связи с этим после закалки в структуре стали сохраняется большое количество остаточного аустенита (до 25-30%), снижающего твердость стали и уменьшающего ее теплопроводность. Для уменьшения содержания остаточного аустенита применяют обработку холодом и многократный отпуск (рис. 6).

При обработке холодом для превращения аустенита в мартенсит быстрорежущую сталь охлаждают до низких температур (например, до -70 С). Допустимо и более глубокое охлаждение вплоть до температуры жидкого азота (-196 С).

Рис. 6. Схема режима термической обработки быстрорежущей стали

Путем корректировки содержания углерода и легирующих элементов была создана группа кобальтосодержащих сталей, обладающих повышенной теплостойкостью и называемых "сверхбыстрорежущими" : (Р12МЗФ2К5, Р12МЗФ2К8, Р12МЗФЗК10, Р9МЗК6С, 10Р6М5К5 и др).

Отмеченные достоинства, несмотря на высокую стоимость кобальтовых сталей, определили область их рационального применения для обработки резанием коррозионно-стойких, жаропрочных сталей и сплавов. Легирование кобальтом, наряду с отмеченными достоинствами, может привести к снижению пластичности и прочности при изгибе, повышению склонности к обезуглероживанию в процессе нагрева под горячее деформирование и закалку.

Экономнолегированные быстрорежущие стали . В связи с дефицитностью и высокой стоимостью вольфрама все большее применение находят стали с низким содержанием вольфрама или не содержащие вольфрам. Примерами являются стали Р2М5, 11РЗМЗФ2, а также сталь 11М5Ф (содержит 1,06 % С; 5,5 % Мо; 4,0 % С r ; 1,5 % V), разработанная в Московском Государственном Технологическом Университете "СТАНКИН" Л.С. Кремневым и его учениками. Режущие свойства инструментов из этих сталей близки к свойствам инструментов из стали Р6М5.

Порошковые быстрорежущие стали . Повышение свойств и качества быстрорежущих сталей может быть достигнуто с помощью производства этих сталей методами порошковой металлургии.