Kamery termowizyjne wymiarów sieci ciepłowniczych. Kamera termowizyjna - urządzenie kamerowe do sieci ciepłowniczych i kanalizacji. Urządzenie z komorą termiczną

Kamery sieciowe ciepłownicze

Studzienki sieci ciepłowniczej instalowane są na trasie instalacji urządzeń rurociągów ciepłowniczych (zawory, kompensatory dławnicowe, urządzenia odwadniające i napowietrzające, oprzyrządowanie itp.), które wymagają stałych przeglądów i konserwacji w trakcie eksploatacji. Ponadto komory są zwykle wyposażone w odgałęzienia do odbiorników i stałe podpory. W komorach należy również umieścić przejścia rur o jednej średnicy do rur o innej średnicy. Wszystkim komorom (węzłom odgałęzionym) zainstalowanym na trasie sieci ciepłowniczej nadawane są numery eksploatacyjne, które służą do ich oznaczenia na planach, schematach i wykresach piezometrycznych. Sprzęt umieszczony w celach musi być dostępny w celu konserwacji, co osiąga się poprzez zapewnienie odpowiednich odległości pomiędzy sprzętem a ścianami ogniw. Wysokość komór w świetle wynosi co najmniej 1,8-2 m. Wymiary wewnętrzne komór zależą od liczby i średnicy układanych rur, wielkości zainstalowanego sprzętu oraz minimalnych odległości między konstrukcjami budynku a urządzeniami .

Do tej pory znaczną liczbę studni buduje się z cegły, a także z betonu monolitycznego i żelbetu, co prowadzi do wzrostu kosztów pracy i czasu budowy sieci ciepłowniczych. Ściany komór wznoszone są z cegły czerwonej dobrze wypalonej gatunku co najmniej 100 na zaprawie klasy 50 lub z betonu M 150. Przy budowie studni z betonu zbrojonego monolitycznego stosuje się beton M 200 i zbrojenie spawane, wykonane za pomocą zgrzewania kontaktowego i punktowego. W ścianach końcowych pozostawiono otwory umożliwiające przejście rur grzewczych do komory. Lokalizacja i wielkość otworów zależy od średnicy rur i rodzaju kanału.

Podłogi w celach wykonane są z prefabrykowanych płyt żelbetowych lub monolitycznych (z betonu lub żelbetu). Prefabrykowane płyty żelbetowe układane są na starannie wypoziomowanym i zagęszczonym preparacie z tłucznia kamiennego o grubości 50 mm. Podczas montażu podłogi monolitycznej na preparacie z pokruszonego kamienia o grubości 50 mm układa się warstwę betonu o grubości 100 mm.

W jednym z narożników podłogi komory do gromadzenia wody znajduje się dół o wymiarach co najmniej 400X400 mm i głębokości co najmniej 300 mm, przykryty od góry wyjmowanym rusztem. Aby zapewnić odprowadzanie wody, dno komory wykonano ze spadkiem co najmniej 0,02 w kierunku studzienki, która znajduje się pod jednym z włazów, aby ułatwić pompowanie wody z komory. Ze studzienek komór zlokalizowanych w dolnych punktach trasy przewidziano grawitacyjny odpływ wody do studni ściekowych, a z dołów pozostałych komór woda jest odprowadzana za pomocą pomp przewoźnych lub bezpośrednio grawitacyjnie do kanalizacji.

Strop komór może być monolityczny lub wykonany z prefabrykowanych płyt żelbetowych ułożonych na belkach żelbetowych lub metalowych. Aby zainstalować włazy, w rogach sufitu układa się płyty z otworami. W podłogach monolitycznych otwory wykonuje się podczas betonowania. Zgodnie z przepisami bezpieczeństwa podczas eksploatacji, liczba włazów dla ogniw wynosi co najmniej dwa dla wewnętrznej powierzchni komórek do 6 m2 i co najmniej cztery dla wewnętrznej powierzchni komórek 6 m2 i więcej. Przyjmuje się, że średnice włazów wejściowych i awaryjnych wynoszą nie mniej niż 0,63 m. Szyjka włazu pod włazem ma kształt cylindryczny o średnicy 700 mm do głębokości nie większej niż 1 m; na większych głębokościach właz należy zaprojektować tak, aby rozszerzał się w dół. Aby zejść do kabiny operatora, pod włazem montuje się wsporniki ułożone w szachownicę o wysokości nie większej niż 400 mm lub drabinki. Jeżeli wymiary wyposażenia komory przekraczają wymiary włazów wejściowych, należy przewidzieć otwory instalacyjne, których szerokość jest nie mniejsza niż największy wymiar armatury, wyposażenia lub średnica rury plus 0,1 m (ale nie mniej niż 0,7 m).

Rysunek 4 – Prefabrykowana komora żelbetowa zbudowana z bloczków prostokątnych i narożnych: 1 – bloczek ścienny z otworem; 2 – pustak ścienny bez otworu; uwolnienia pętli; 4 – złącze wykonane z betonu M300.

Ostatnio w praktyce budowy sieci ciepłowniczych rozpowszechniło się coraz więcej komór przemysłowych wykonanych z prefabrykatów żelbetowych. Instalacja takich kamer zajmuje mniej czasu i zmniejsza koszty pracy. Stosowane są również prefabrykowane konstrukcje komór prostokątnych ze ścianami wykonanymi z bloków pionowych, które są dwojakiego rodzaju: pełne i z prostokątnymi otworami do przejścia rur grzewczych. Narożna bloczka ścienna ma w przekroju kształt narożnika. Do łączenia bloków służą łączniki pętlowe. Płyty podłogowe mają kształt prostokąta z otworami na włazy. Konstrukcja ta może absorbować znaczne siły poziome przenoszone przez stałe wsporniki rurek cieplnych, gdy są one umieszczone zarówno w ścianach, jak i wewnątrz komór.

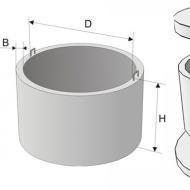

Mosinzhproekt opracował ujednolicone komory wykonane z prefabrykowanych żelbetowych paneli walcowanych wibro. Komory zbudowane są z pojedynczych elementów objętościowych montowanych fabrycznie z prostokątnych płyt żelbetowych. Pomiędzy dwoma sąsiednimi elementami objętościowymi można zainstalować stałą podporę wykonaną z monolitycznego żelbetu (ryc. 2.42). Przy budowie sieci ciepłowniczych o małych średnicach studzienki mogą być wykonane z okrągłych, prefabrykowanych pierścieni żelbetowych. Okrągłe płyty podłogowe posiadają dwa otwory na włazy inspekcyjne. Należy zauważyć, że standardowe prefabrykowane komory opracowane przez różne organizacje i stosowane w budowie sieci ciepłowniczych mają znaczące wady konstrukcyjne i technologiczne, ponieważ trudno jest zapewnić wszystkie możliwe opcje jednostek rurociągów ciepłowniczych.

W głównych sieciach ciepłowniczych o średnicy 500 mm i większej zawory sekcyjne z napędem elektrycznym instaluje się z reguły w komorach, nad którymi budowane są konstrukcje naziemne w postaci pawilonów. Aby zapobiec korozji wyposażenia rozruchowego zamontowanego w pawilonie na skutek działania wilgotnego powietrza, zaleca się odizolowanie komory z pawilonem od tych kanałów, jednocześnie mocując szyb wydechowy z kanałów do ściany pawilonu. Do przeprowadzenia prac naprawczych w pawilonach znajdują się urządzenia dźwigowe. Aby zabezpieczyć studnie przed wnikaniem wód gruntowych, ważne jest zainstalowanie ich zabezpieczeń hydroizolacyjnych. Zewnętrzne powierzchnie dna i ścian komór, w obecności wysokiego poziomu wód gruntowych, nawet przy towarzyszącym drenażu, pokrywane są laminowaną hydroizolacją wykonaną z walcowanych materiałów bitumicznych, których liczbę warstw określa projekt. W warunkach podwyższonych wymagań hydroizolacyjnych, oprócz zewnętrznej hydroizolacji klejowej, stosuje się dodatkową hydroizolację gipsowo-cementowo-piaskową powierzchni wewnętrznej, wykonywaną przy dużych nakładach robót metodą torkretową.

Komorę cieplną UT1 omówiono szerzej w części graficznej.

Zawory napowietrzające i spustowe, termometry i manometry w podziemnych sieciach ciepłowniczych wykonane są przez komory, których wymiary w planie zależą od średnicy rury cieplnej i możliwości swobodnej konserwacji urządzeń zainstalowanych w komorze. Wysokość komory wynosi co najmniej 2 m. Stropy komór montowane są z prefabrykowanych elementów z płyt żelbetowych, w których przewidziano otwory na włazy żeliwne - co najmniej po dwa na komorę. Ściany ogniw są dwojakiego rodzaju: wykonane z prefabrykowanych płyt żelbetowych i dużych bloków. Ściany monolityczne są wykonywane rzadko.

Montaż studni żelbetowej z konstrukcji prefabrykowanych polega na: przygotowaniu podłoża; ułożenie płyty fundamentowej; montaż bloków ściennych i ich tymczasowe mocowanie (w razie potrzeby); układanie płyt podłogowych; uszczelnianie lub uszczelnianie szwów i przygotowanie powierzchni zewnętrznej do hydroizolacji; instalacja włazów; montaż pokryw studzienek.

W niektórych przypadkach, spowodowanych koniecznością, po odpowiednim uzasadnieniu, dopuszcza się budowę studni z betonu zbrojonego monolitycznego. Głównymi wadami stosowania betonu zbrojonego monolitycznie są duża liczba procesów roboczych wykonywanych ręcznie oraz długie okresy pracy ze względu na konieczność pielęgnacji betonu podczas utwardzania.

Montaż komory żelbetowej

a, b - układanie płyt fundamentowych:

c, d – montaż bloków w ramach G; d - układanie płyt podłogowych

Zwiększenie niezawodności i trwałości budowanych sieci ciepłowniczych jest znacznie ułatwione poprzez organizację i realizację nadzoru technicznego, zwłaszcza nad budową prefabrykowanych konstrukcji żelbetowych, montażem ich hydroizolacji i uszczelnianiem szwów doczołowych. Na przykład rozbieżność między rozmiarami otworów w ścianach komór do przejścia rur a wartościami projektowymi (powierzchnia przekroju kanałów) wymaga dodatkowej pracy, aby dokładnie uszczelnić i uszczelnić powstałe szczeliny i pęknięcia (na styku kanałów ze ścianami komór). Dzięki temu w tych miejscach powstają warunki do przedostawania się wody do komór i kanałów. Z tego powodu odcinki rurek cieplnych w pobliżu ścianek komór najczęściej ulegają poważnym uszkodzeniom na skutek korozji.

Kategoria K: Zaopatrzenie w wodę i ogrzewanie

Montaż zewnętrznych sieci ciepłowniczych

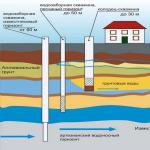

Systemy wodne. Podgrzana woda z elektrociepłowni lub kotłowni miejskiej dostarczana jest do odbiorców za pomocą pomp za pośrednictwem zewnętrznych sieci ciepłowniczych, ułożonych wzdłuż obwodów promieniowych lub pierścieniowych. Schemat belek jest najprostszy, najtańszy i najwygodniejszy w użyciu. Jego wadą jest to, że w razie wypadku niektórzy abonenci nie otrzymają ciepła. Wadę tę można częściowo wyeliminować, wprowadzając w obwód wiązki zworki rezerwowe, łączące poszczególne wiązki parami.

Zaletą obwodu pierścieniowego jest to, że takie sieci ciepłownicze dostarczają ciepło odbiorcom z dwóch kierunków. Jednak sieci pierścieniowe są droższe niż sieci szprychowe.

Ich wadą jest to, że eliminacja wypadków zajmuje dużo czasu, ponieważ trudniej jest określić obszar wypadku i trudniej jest przełączyć zawór. Ponadto wielkość wypadków w przypadku sieci pierścieniowych jest średnio większa niż w przypadku sieci belek, ponieważ średnica pierścienia jest większa niż średnia średnica belki.

Układanie sieci ciepłowniczych. Sieci przeznaczone do scentralizowanego zaopatrzenia w ciepło dla przedsiębiorstw przemysłowych, budynków mieszkalnych i budynków użyteczności publicznej układane są w kanałach nieprzelotowych, półprzelotowych i przelotowych we wspólnych kolektorach wraz z inną komunikacją i bez instalowania kanałów. Dopuszcza się układanie sieci ciepłowniczych naziemnych na terenach przedsiębiorstw przemysłowych oraz na terytoriach niepodlegających zabudowie.

Podziemne układanie bezkanałowe stosuje się w sieciach ciepłowniczych o temperaturze chłodziwa do 180° C. Układanie podziemne w nieprzejezdnych kanałach, tunelach, kolektorach ogólnych oraz układanie naziemne na niskich podporach stosuje się w sieciach ciepłowniczych o ciśnieniu chłodziwa do do 22 kgf/cm2 i temperaturze do 350° C. Rurociągi o ciśnieniu pary powyżej 22 kgf/cm2 i temperaturze powyżej 350° C układane są na wiaduktach i wysokich podporach wolnostojących.

Ryż. 1. Kanał o ścianach betonowych: a - jednokomorowy, b - dwukomorowy; 1 - prefabrykowane żelbetowe płyty podłogowe. 2 - zaprawa cementowa, 3 - płyty fundamentowe, 4-bloczki ścienne

Najczęściej stosowaną metodą jest układanie sieci ciepłowniczych w nieprzejezdnych kanałach. Z reguły nieprzejezdne kanały są wykonane z prefabrykowanego betonu zbrojonego. W przypadku małych długości tras cieplnych i małych średnic układanych rur, kanały nieprzejezdne wykonuje się z cegieł glinianych. Kanały nieprzepustowe produkowane są jako jednokomorowe, dwukomorowe i wielokomorowe.

Na ryc. Na rysunkach 1, 2, 3 przedstawiono projekty kanałów nieprzejezdnych typu wykonanego z prefabrykowanych bloków i płyt.

Zewnętrzne powierzchnie ścian i stropów kanałów grzewczych przy układaniu sieci ciepłowniczych poza strefą wód gruntowych należy pokryć izolacją bitumiczną, przy układaniu sieci ciepłowniczych w strefie wód gruntowych należy wykonać drenaż w celu obniżenia poziomu wód gruntowych na trasie.

Ryż. 2. Kanały nieprzepustowe typu KL: a - jednokomórkowe, b - dwukomorowe; 1 - element korytka, 2 - przygotowanie piasku, 3 - płyta podłogowa, 4 - kołek cementowy, 5 - piasek

Na ryc. 250 i pokazuje najpopularniejszy schemat układania sieci grzewczych w nieprzejezdnych kanałach. Sieć ciepłownicza składa się z dwóch rurociągów zasilania/powrotu 4. Do rurociągów ciepłowniczych stosuje się rury bez szwu - spawane elektrycznie i wodno-gazowe (gazowe).

Rury stalowe zgrzewane elektrycznie można stosować z czynnikiem chłodzącym o ciśnieniu do 16 kgf/cm2 i temperaturze do 300°C, a rury wodno-gazowe z czynnikiem chłodzącym o ciśnieniu do 10 kgf/cm2 i temperatura do 100°C.

Rury ułożone pod ziemią są najbardziej niezawodnie chronione przed różnymi wpływami atmosferycznymi i uszkodzeniami mechanicznymi. Dlatego w ZSRR rury cieplne układane są głównie pod ziemią w kanałach i przykryte izolacją. W celu mocowania rurociągi umieszcza się na podporach. Podstawa kanału wykonana jest z betonu; ściany boczne i sufit są żelbetowe.

Ryż. 3. Kanały nieprzepustowe typu KLS: a - jednokomórkowe, b - dwukomorowe; 1 - element korytka żelbetowego, 2 - dwuteownik, 3 - przygotowanie piasku, 4 - piasek, 5 - kołek cementowy

Na ryc. 4, b pokazuje kanał przejściowy dla dużej liczby rur. Kanały te mają duże przekroje, co pozwala personelowi konserwacyjnemu monitorować i naprawiać rurociąg. Rury układane są w kanałach przelotowych głównie na terenach dużych przedsiębiorstw przemysłowych oraz na wylotach rurociągów ciepłowniczych z potężnych elektrowni cieplnych. Ściany kanałów przejściowych wykonane są z żelbetu, gruzu lub cegły; Pokrycie kanałów przejściowych z reguły wykonane jest z prefabrykowanego żelbetu.

W kanałach przejściowych należy ustawić tacę do odprowadzania wody. Nachylenie dna kanału w kierunku miejsca odpływu wody musi wynosić co najmniej 0,002.

Konstrukcje wsporcze dla rur znajdujących się w kanałach przejściowych wykonane są z belek stalowych, wspartych w ścianach lub zamontowanych na stojakach. Rury układane są na podporach i przykryte izolacją. Wysokość kanału przelotowego powinna wynosić około 2000 mm, szerokość przejścia powinna wynosić co najmniej 700 mm.

Podczas układania sieci ciepłowniczych bez kanałów (ryc. 4, c) nie buduje się żadnych konstrukcji otaczających rurociągi. Rury są wstępnie pokryte warstwą lakieru antykorozyjnego, zaizolowane, ułożone na dnie wykopu i wypełnione torfem, wypełnione pianką betonową lub zabezpieczone przed utratą ciepła inną izolacją termiczną i przykryte ziemią.

Ryż. 4. Układanie sieci ciepłowniczych

Ostatnio zaczęto stosować bardziej przemysłowe rozwiązanie izolacji termicznej do bezkanałowej instalacji sieci ciepłowniczych. W tym celu stosuje się monolityczną izolację bitumiczno-perlitową, której konstrukcją jest rura stalowa pokryta podkładem, na którą nałożona jest warstwa termoizolacji bitumiczno-perlitowej, na którą nałożone są dwie warstwy włókna szklanego i masy bitumicznej YUKL. stosowany.

Grubość izolacji bitumowo-perlitowej określa się metodą obliczeń termomechanicznych w zależności od średnicy rur. Przed montażem izolacji bitumiczno-perlitowej zewnętrzną powierzchnię metalowej rury należy oczyścić z brudu, rdzy i pomalować podkładem o następującym składzie:

bitum naftowy -3-4 w. w tym nafta lub benzyna -6-7 c. H.

Izolacja bitumiczno-perlitowa wykonywana jest fabrycznie, a rury dostarczane są w izolacji konstrukcyjnej.

Na budowach izolowane są złącza doczołowe w miejscach toczenia rur i montażu dylatacji giętych.

Izolację termiczną złączy rur i kolan wykonuje się za pomocą powłok bitumicznych lub poprzez nałożenie na złącze gorącej masy bitumicznej.

Sieci ciepłownicze układane są również lokalnie (ryc. 4, e).

Rurociągi w kanałach układane są na podporach ruchomych lub stałych. Podpory ruchome służą do przenoszenia ciężaru rurek cieplnych na konstrukcje wsporcze oraz zapewniają ruchy rur powstające na skutek zmian ich długości wraz ze zmianami temperatury chłodziwa. Podpory ruchome mogą być przesuwne lub rolkowe.

Ryż. 4. Podpory: a - przesuwne, b - rolkowe. w - nieruchomy

Podpory przesuwne (ryc. 5, a) stosuje się w przypadkach, gdy podstawa podpór może być wystarczająco mocna, aby wytrzymać duże obciążenia. W przeciwnym razie uciekają się do podpór rolkowych (ryc. 5, b), które powodują mniejsze obciążenia poziome. Dlatego przy układaniu rur o znacznych średnicach w tunelach podpory rolkowe należy montować na ramach lub na masztach.

Aby rozprowadzić przedłużenia rurociągu między kompensatorami i zapewnić równomierną pracę tego ostatniego, instaluje się stałe podpory (ryc. 4, c). W komorach kanałów podziemnych oraz przy instalacjach naziemnych podpory stałe wykonywane są w postaci konstrukcji metalowych, spawanych lub przykręcanych do rur. Konstrukcje te są osadzone w fundamentach, ścianach i stropach kanałów.

Ryż. 5. Wygięte dylatacje

Do absorpcji rozszerzalności cieplnej i rozładunku rur< температурных напряжений на теплосети устанавливают гнутые и, сальниковые компенсаторы.

Kompensatory gięte (rys. 5) w kształcie U i S, wykonane z rur i kolanek (giętych, stromo zakrzywionych i spawanych) do rurociągów o średnicach od 25 do 1000 mm. Kompensatory te montuje się w kanałach nieprzejezdnych, gdy nie jest możliwa kontrola ułożonych rurociągów, a także w budynkach z instalacją bezkanałową. Kompensatory gięte działają niezawodnie i nie wymagają nadzoru. Dopuszczalny promień gięcia rur podczas produkcji kompensatorów zależy od średnicy rury i grubości jej ścianki. Normalne promienie zginania są 3,5-4,5 razy większe od zewnętrznej średnicy rury.

We wnękach umieszcza się wygięte dylatacje w kształcie litery U. Wymiary wnęki na wysokości pokrywają się z wymiarami kanału, a na planie są one określone przez wymiary kompensatora i szczeliny niezbędne do swobodnego ruchu kompensatora podczas odkształcenia temperaturowego. Wnęki, w których instaluje się kompensatory, przykryte są płytami żelbetowymi.

Kompensatory dławnic produkowane są w wersji jednostronnej (rys. 6, a) i dwustronnej (rys. 6, b) dla ciśnień do 16 kgf/cm2 dla rur o średnicy od 100 do 1000 mm.

Ryż. 6. Kompensatory dławnic: a - jednostronne, b - dwustronne; 1 - korpus, 2 - szkło, 3 - kołnierze

Zdolność kompensacyjną kompensatorów dławnic przyjmuje się zgodnie z tabelą. 1.

Tabela 1

Charakterystyka kompensatorów dławnicowych

Kompensatory dławnicowe charakteryzują się małymi wymiarami, dużą zdolnością kompensacyjną i stawiają niewielki opór płynącej wodzie. Składają się z korpusu z kołnierzem na poszerzonej części przedniej. Do korpusu kompensatora wkładana jest ruchoma szyba z kołnierzem w celu zamontowania kompensatora na rurociągu.

Aby zapobiec wyciekaniu chłodziwa z kompensatora dławnicy pomiędzy pierścieniami, uszczelnienie dławnicy umieszcza się w szczelinie pomiędzy korpusem a szkłem. Dławnica jest ściskana przez tuleję kołnierzową za pomocą kołków wkręcanych w korpus kompensatora. Kompensatory mocowane są do stałych wsporników.

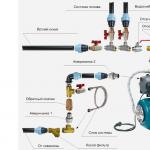

Na ryc. 7 przedstawia komorę do montażu zaworów w sieciach ciepłowniczych. Przy układaniu sieci ciepłowniczych pod ziemią instaluje się prostokątne studzienki podziemne do obsługi zaworów odcinających. W komorach ułożone są odgałęzienia sieciowe do odbiorców.

Ciepła woda doprowadzona jest do budynku przewodem ułożonym po prawej stronie kanału. Rurociągi zasilania i powrotu posadowione są na podporach i pokryte izolacją.

Ściany komór wykonane są z cegieł, bloczków lub paneli, stropy prefabrykowane są z żelbetu w formie płyt żebrowanych lub płaskich, dno komór wykonane jest z betonu. Wejście do cel odbywa się przez żeliwne włazy. Aby zejść do komory pod włazami, zszywki są wbijane w ściany. Wysokość komory musi wynosić co najmniej 1800 mm. Szerokość dobiera się tak, aby przejścia między ścianami i rurami wynosiły co najmniej 500 mm.

Ryż. 7. Komora do montażu zaworów na sieciach ciepłowniczych: 1 - odgałęzienie głównego rurociągu zasilającego, 2 - odgałęzienie głównego rurociągu powrotnego, 3 - komora, 4 - zawory równoległe, 5 - podpory rurociągu, 6 - główny rurociąg powrotny, 7 - główny rurociąg zasilający

- Montaż zewnętrznych sieci ciepłowniczych

1. Na sieciach ciepłowniczych w izolacji z pianki poliuretanowej od góry stałej osłony nośnej do podłoża musi być mniejsza niż ≥ 0,5 m .

2. Przy zmianie istniejącej instalacji kanałowej w izolacji min. wata do bezkanałowych, Na rurociągu należy zamontować podporę stałą w izolacji z pianki poliuretanowej i istniejące- zdemontować.

3. Odpowietrznik na rurociągu bezkanałowym ustawić pomiędzy 0,2 < В < 0,5 м. от земли .

4. Jeżeli wentylator pracujący na trasie głównej nie jest zabudowany w ustalonych granicach głębokości, można go umieścić na odgałęzieniu abonenckim przed zaworem.

5. Kąty rurek cieplnych w piance poliuretanowej powinny być możliwie standardowe: 30°, 45°, 60°, 90°.

6. Pogłębianie rurociągów PPU dla rurociągów o średnicy powyżej 325- do Zm.

7. Układanie rurociągów w izolacji z pianki poliuretanowej pod drogą :

- W etui (rękawie):

jeśli to możliwe, należy wykonać doły zasilające (długość 12,0 mb) i odbiorcze poza jezdnią;

długość obudowy nie powinna przekraczać 9,0 mb.

W uzasadnionych przypadkach można zastosować wyjątkowo 1 złącze w tulei.

- W kanałach przelotowych i półprzelotowych, na podporach ślizgowych z obowiązkowym zapewnieniem grawitacyjnego odprowadzania wody z kanału.

- W konstrukcjach rozładunkowych z piaskowaniem (pod warunkiem, że w przyszłości możliwe będzie niezakłócone otwarcie nawierzchni drogi, jeżeli od dołu nawierzchni drogi do szczytu rury będzie więcej<0,6 м.)

8. Przy projektowaniu należy przyjąć długość rurociągów w izolacji z pianki poliuretanowej równą = 11,5 m (dla wszystkich średnic)

9. Podczas układania rur w piance poliuretanowej izolacja przejść i kanały półotworowe, wymiary kanału musi zapewniać możliwość pracy z przegubami (złączami). Należy zachować minimalną odległość izolacji rurociągu od ściany kanału-0,5 m. Wyjątkowo w ciasnych warunkach dla średnic do 150 mm odległość można zmniejszyć do 300 mm.

10. Kiedy grunty o wytrzymałości obliczeniowej mniejszej niż 1,5 kg/cm2 pod rurociągami należy zastosować izolację z pianki poliuretanowej zapewnić sztuczny fundament .

11. Na rurociągach w izolacji z pianki poliuretanowej o średnicy do 159 mm włącznie dopuszczalne połączenie ukośne z uszczelnionym złączem wynosi 5°. W przypadku średnic 219 mm i większych dozwolone jest połączenie ukośne do 2,5°. Przy dużych kątach należy zapewnić zagięcia.

12. Stawy NA rurociągi V PPU izolacja miejsce za poza skrzyżowane komunikacja I przejścia Poprzez ściany Budynki I kamery .

13. Zaleca się montaż kompensatorów rozruchu na rurociągach w izolacji z pianki poliuretanowej od DN 400mm i więcej, do- DN 400 mm wykorzystuje kompensację naturalną.

14. Wstaw gałęzie w obszarze zasięgu kompensatora początkowego nie bliżej niż 10 m od kompensatora, wraz z jego rekonfiguracją.

16. W obszarze działania kompensatorów początkowych nie wolno dopuszczać do załamań rurociągu.

17. W ścianie budynku nie umieszcza się wspornika stałego (zwanego dalej nr). ( min 1 m od ściany budynku.) ( ALE. można zainstalować wewnątrz ITP).

18. Na granicy bilansu rurociągów należy zainstalować zawory odcinające.

19. Na gałęziach aż do zaworów odcinających grubość ścianki rurociągu nie może być mniejsza niż grubość ścianki rurociągu głównego.

20. Wylot wody musi mieć nachylenie minimalne 0,003

-Wylot wody ze zjazdów - najlepiej drenaż grawitacyjny do istniejącego lub planowanego odpływu.

- Dopuszczalne jest uwalnianie wody, jeśli jest to uzasadnione:

a) do osobnej studni ujęcia wody, a następnie wpompowana do istniejącego lub projektowanego drenażu.

b) dobrze wchłaniająca wodę.

c) budowa przepompowni odwadniającej (DPS).

- Wylot wody z konstrukcji budowlanych:

a) przepływ grawitacyjny do istniejącego lub projektowanego odpływu.

b) budowę przepompowni odwadniającej (DPS).

21. Na odcinkach rurociągów o średnicy DN 800 mm i większej, wyposażonych w kompensatory mieszkowe, należy przewidzieć kanały przelotowe, a podpory stałe zaprojektować na możliwie maksymalne obciążenia.

Wymagania dotyczące projektowania komór termicznych

1. W komorze termicznej zawory odcinające powinny być umieszczone jak najbliżej wkładu i zapewnić do nich niezakłócony dostęp w celu konserwacji i naprawy.

3. Jeżeli odległość od podłogi do zaworów odcinających w komorze jest większa niż 1,5 m, instaluje się podest serwisowy.

4. Komora termiczna musi posiadać co najmniej dwa włazy rewizyjne, umieszczone po przekątnej.

5. W przypadku usuwania wody z kanalizacji i odprowadzania komory grzewczej ze studzienki do jednej studni, w studzience należy zamontować zawór.

Konstrukcje wzdłuż trasy rurociągów ciepłowniczych do montażu urządzeń wymagających postoju, przeglądu i konserwacji w trakcie eksploatacji. W komorach sieci ciepłowniczych znajdują się zawory, kompensatory dławnic, urządzenia drenażowe i powietrzne, kontrolno-pomiarowe. instrumenty i inny sprzęt. Ponadto zwykle instalują odgałęzienia dla odbiorców i stałe podpory. Przejścia rur o tej samej średnicy do rur o innej średnicy muszą również mieścić się w granicach K.t.s. Zainstalowano wszystkie K.t.s. na trasie sieci ciepłowniczej, przydzielono przepusty. numery, za pomocą których są oznaczone na planach, schematach i piezometrycznych. wykresy. Urządzenia umieszczone w komorach muszą być dostępne w celu konserwacji, co osiąga się poprzez zapewnienie odpowiednich odległości urządzeń od ścian studni sieci ciepłowniczej. Wysokość K.t.s. wybierz co najmniej 1,8-2 m. Ich wewnętrzne. Wymiary zależą od liczby i średnicy układanych rur, wymiarów zainstalowanego sprzętu i wymiarów urojonych. odległości pomiędzy budynkami, konstrukcjami i urządzeniami. K.t.s. Buduje się je z cegły, betonu monolitycznego i żelbetu. W ścianach końcowych pozostawiono otwory, aby umożliwić przejście rur cieplnych. Podłogi w K.t.s. wykonane z prefabrykatów żelbetowych. płyty lub monolityczne. W celu odprowadzania wody dno jest wykonane ze spadkiem co najmniej 0,02 w kierunku odbiornika, co ma na celu wygodę pompowania wody z kotła. zlokalizowana pod jednym z odpływów. Strop może być monolityczny lub wykonany z prefabrykowanego żelbetu. płyty, ułożone na żelbecie. lub metaliczny belki. Aby zainstalować włazy, w narożach stropu układa się płyty z otworami.Zgodnie z zasadami bezpieczeństwa podczas pracy liczba włazów dla K.t.s. co najmniej dwa są przeznaczone do użytku wewnętrznego powierzchnia komór do 6 m i co najmniej cztery dla powierzchni większej niż 6 m2. Aby zejść personel serwisowy, pod włazem instaluje się wsporniki ułożone w szachownicę o wysokości nie większej niż 400 mm lub drabiny. Jeżeli wymiary urządzenia przekraczają wymiary włazów wejściowych, przewiduje się otwory instalacyjne, których szerokość jest równa największemu rozmiarowi armatury, średnicy urządzenia lub rury plus 0,1 m (ale nie mniej niż 0,7 m). Powszechne są komory przemysłowe do sieci ciepłowniczych wykonane z prefabrykowanego żelbetu, których montaż zajmuje mniej czasu i zmniejsza koszty pracy.

Profesjonalny montaż kotłowni

montaż grzejników;

montaż i instalacja kotłowni;

próby ciśnieniowe systemu;

opis Certyfikatu ukończenia prac;

prace uruchomieniowe;

usuwanie powietrza z systemu grzewczego;

Stosowane są również prefabrykowane konstrukcje o przekroju prostokątnym. z pionowymi ścianami. bloki, których są dwa rodzaje: pełne i z prostokątnymi otworami do przejścia rurek cieplnych. Przy budowie sieci ciepłowniczych o małej średnicy K.t.s. mogą być wykonane z okrągłego żelbetu. pierścienie Okrągłe płyty podłogowe posiadają dwa otwory na włazy inspekcyjne.

Na głównych liniach i sieciach ciepłowniczych o średnicy 500 mm i większej, zawory sekcyjne z napędem elektrycznym instaluje się z reguły w systemach grzewczych, nad którymi budowane są konstrukcje naziemne w postaci pawilonów. Projekt prac naprawczych w pawilonach uwzględnia urządzenia dźwigowe. Do hydroizolacji. zabezpieczenie zewnętrznych powierzchni dna i ścian K.t.s. w obecności wysokiego poziomu wód gruntowych, pomimo istniejącego drenażu, przykryć

klejona hydroizolacja z bitumu

materiały walcowane w kilku warstwach,

co określa projekt. W warunkach

zwiększyć wymagania dotyczące wodoodporności

mosty, z wyjątkiem owijania zewnętrznego

stosowana jest dodatkowa hydroizolacja.

tynk cementowo-piaskowy hydroizolacyjny wewnętrzny. nawierzchnie nakładane podczas dużych nakładów pracy metodą torkretową.

Wszystkie rodzaje ogrzewania domu :

spalanie drewna

paliwo stałe

autonomiczny

diesel

płynne paliwo

grawitacyjny

niezależny

-

KOMORY SIECI GRZEWCZEJ

KANAŁ OGRZEWANIA POWIETRZNEGO, kanał powietrza ogrzewanego

SIEĆ KANALIZACYJNA

KOLEKTOR KANAŁOWY

DROP TRAINER, separator

RAMA KOTŁA

Reaktor katalityczny

OGRZEWANIE MIESZKANIA

PRZYSTAWKA CERAMICZNEGO EMEDEDERA

KOAGULACJA

KOAGULANTY, środki koagulujące

KOAGULACJA

KOAGULACJA KONTAKTOWA

ROZDZIELACZ SYSTEMU OGRZEWANIA

KOLEKTOR ENERGII SŁONECZNEJ

MOJE DOBRZE

PODGRZEWACZ WODY

KOMPONOWANY UKŁAD KLIMATYZACJI

OGRZEWANIE ŁĄCZONE

KOMPAKTOWY STRUMIEŃ ZASILAJĄCY

KOMPENSATOR PRZEWODÓW CIEPLNYCH

NISZE KOMPENSACYJNE

KOMPOSTOWANIE OSADÓW

KOMPRESOR

PRZENOŚNIK

KONWEKTYWNY STRUMIEŃ POWIETRZA

OGRZEWANIE KONWEKTYWNE

KONWEKTYWNY PRZEKAZ CIEPŁA

KONWEKTORÓW

ZGODNE TOPIENIE

SKROPLINA

POMPA KONDENSATU

RURA KONDENSATU

KONDENSATOR

SKRAPLACZ W UKŁADIE OGRZEWANIA POMPY CIEPŁA

KLIMATYZATOR

KLIMATYZACJA

PRZYRZĄDY KONTROLNE I POMIAROWE

KONCENTRATOR PROMIENIOWANIA SŁONECZNEGO

GRANICE STĘŻEŃ ZAPŁONU GAZU

INHIBITOR ŻRĄCY (moderator)

PASYWATOR ŻRĄCY

KOROZJA METALI

SELEKTYWNA KOROZJA METALI

KOROZJA MIĘDZYKRYSTALICZNA METALI

KOROZJA TRANSKRYSTALITOWA METALI

KOROZJA CHEMICZNA METALI

KOROZJA METALI ELEKTROCHEMICZNA

KOROZJA WŻEROWA

HRSG

KOTŁOWNIA

MONTAŻ KOTŁA

JEDNOSTKA KOTŁA, jednostka kotła

SUWNICA

UMYJ KRAN

Instrukcja WCIĄGARKI

OGRZEWANIE PROMIENIOWE

PROMIENIOWANIE CIEPŁA

GŁÓWNY SYSTEM OGRZEWANIA

FABRYKA OLEJU

MODEL MATEMATYCZNY TRYBÓW CIEPLNYCH I POWIETRZNYCH BUDYNKU

MŁYN

NAPĘD MEMBRANY ORGANA REGULACYJNEGO

MIEJSCOWA WENTYLACJA WYWIEWNA

LOKALNA WENTYLACJA NAWIEWNA, natryskiwanie powietrzem

LOKALNY JEDNOSTKA ODPYLANIA

LOKALNE OGRZEWANIE

LOKALNE OGRZEWANIE POWIETRZNE

LOKALNE OGRZEWANIE PANELOWE

LOKALNE SSANIE

METHANTANK

METODA RÓŻNIC SKOŃCZONYCH w wymianie ciepła

METODY KONTROLI KLIMATU W BUDYNKACH

MECHANIZMY PRZENOSZENIA WILGOCI

MIKROFILTR

UKŁAD KLIMATYZACJI WIELOSTREFOWEJ

ZLEW KUCHENNY

ODPYLACZE MOKRE

MONTAŻ SYSTEMÓW WENTYLACYJNYCH

Spalarnia śmieci

NIEZAWODNOŚĆ SYSTEMÓW DYSTRYBUCJI GAZU

NIEZAWODNOŚĆ SYSTEMÓW GRZEWCZYCH

APARATURA PRZEWODNICZA

JEDNOSTKA WSPOMAGAJĄCA POMPĘ

POMPOWNIA

STAN POCZĄTKOWY

WILGOĆ NIEZAMRAŻAJĄCA W MATERIAŁACH

WSPORNIKI STAŁE

NIEDOSTĘPNE KANAŁY SIECI CIEPŁOWNICZYCH

PUŁAPKA OLEJOWA

RUROCIĄGI GAZOWE NA KOTŁACH I PIECACH

NADMUCH KOTŁA

Dmuchawy do kotłów

ODWADNIANIE NATURALNYCH OSADÓW WODNYCH

ODWADNIANIE OSADÓW ŚCIEKOWYCH

DEZYNFEKCJA WODY OZONEM

DEZYNFEKCJA WODY PROMIENIEM UV

DEZYNFEKCJA WODY CHLOREM, dezynfekcja

DEZYNFEKCJA OSADÓW ŚCIEKOWYCH

DEZYNFEKCJA WÓD NATURALNYCH I ŚCIEKÓW

ODSYLIFIKACJA WODY

BEZPIECZEŃSTWO WARUNKÓW ROZLICZENIA

ODSALANIE WODY

ODSALANIE WODY METODĄ ODWRÓCONEJ OSMOZY

WYKŁADZINA KOTŁA

WYPOSAŻENIE RUROCIĄGÓW GAZOWYCH

WYPOSAŻENIE URZĄDZEŃ JONOWYMIENNYCH

PRZETWÓRSTWO GAZU ZIEMNEGO

PONOWNY WTRYSK WODY GEOTERMALNEJ

KONTROLA OBIEKTÓW O PARAMETRACH ROZPROWADZONYCH I SKONCENTROWANYCH

OGRODZENIE Z PRZEZROCZYSTĄ IZOLACJĄ TERMICZNĄ

JEDNORUROWY SYSTEM PODGRZEWANIA WODY

OZONATOR

OKSITENK

ODSOLENIE

ODSALANIE I ODSALANIE WODY POPRZEZ DESTYLACJA

KOMUNALNE I PRZEMYSŁOWE OSADY ŚCIEKOWE

OSADY WODY NATURALNEJ

OCZYSZCZACZ WODY

CZYSZCZENIE KONTAKTÓW

SUSZENIE POWIETRZEM

SORPCYJNE SUSZENIE POWIETRZEM

SUSZENIE RUR PAROWYCH

USUWANIE PRODUKTÓW SPALANIA Z URZĄDZEŃ GAZOWYCH

SEPARATOR

OTWARTY SYSTEM OGRZEWANIA

WILGOTNOŚĆ WZGLĘDNA

PANEL GRZEWCZY

PIEC OGRZEWAJĄCY

JEDNOSTKA OGRZEWANIA I WENTYLACJI

PIECE GAZOWE

JEDNOSTKA GRZEWCZA

BOJLER

URZĄDZENIE GRZEWCZE

OGRZEWANIE

BOCZNY ZASYSANIE POWIETRZA

PIERŚCIEŃ SSĄCY POWIETRZA

USTAWIENIE WODY

USTAWIENIE ZBIORNIKA

OSIADANIE PROMIENIOWE

ZBIORNIK USTAWIENIA Z URZĄDZENIEM OBROTOWYM DO ROZDZIAŁU POBIERANIA WODY

OCZNIK CIENKOWARSTWOWY

ODMOWA

STW CHŁODNICZY, staw chłodzący

CHŁODZENIE POWIETRZEM

CHŁODZENIE POWIETRZNE SUCHE

ABSORPCYJNE OCZYSZCZANIE POWIETRZA

KATALITYCZNE OCZYSZCZANIE GAZU I POWIETRZA

OCZYSZCZANIE GAZÓW I POWIETRZA METODAMI KONDENSACYJNYMI

GŁĘBOKIE OCZYSZCZANIE ŚCIEKÓW MAŁYCH OSAD

OCZYSZCZANIE I ODSALANIE ŚCIEKÓW POPRZEZ WYMIANĘ JONOWĄ

OCZYSZCZANIE WÓD PODZIEMNYCH ZE ZWIĄZKÓW AZOTU

NATURALNE OCZYSZCZANIE I Uzdatnianie WODY

OCZYSZCZANIE ŚCIEKÓW PRZEMYSŁOWYCH POPRZEZ OZONOWANIE

OCZYSZCZANIE ŚCIEKÓW PRZEMYSŁOWYCH Z NADTLENKIEM WODORU

CZYSZCZENIE ODLEWÓW

OCZYSZCZANIE ŚCIEKÓW NA OBSZARACH O STRASZNYM KLIMACIE

OCZYSZCZANIE ŚCIEKÓW Z PRODUKCJI GALWANICZNEJ

OCZYSZCZANIE ŚCIEKÓW INDYWIDUALNYCH DOMÓW

OCZYSZCZANIE ŚCIEKÓW TLENEM

OCZYSZCZANIE ŚCIEKÓW MAŁYCH OSAD

OCZYSZCZANIE ŚCIEKÓW W OBIEKTACH KRÓTKOTERMINOWYCH

OCZYSZCZANIE ŚCIEKÓW ZE ZWIĄZKÓW AZOTU

OCZYSZCZANIE ŚCIEKÓW Z OSADEM CZYNNYM

PANEL PODCZERWIENI

JEDNOLITY PANEL SSĄCY POWIETRZA

OGRZEWANIE PANELOWE

PARA WODNA

PARA WRZĄDZAJĄCA WTÓRNA

PARAMETRY KLIMATU ZEWNĘTRZNEGO

SYSTEM OGRZEWANIA PAROWEGO

MIESZANKA PARA-WODA

NAGRZEWNICA PAROWO-WODNA

OGRZEWANIE PAROWE

BOILER PAROWY

POMPA PAROWA

PAROIZOLACJA

SUPERCOOLER

RURA PAROWA

PRZEPUSZCZALNOŚĆ PAROWANIA

PASYWNY SYSTEM OGRZEWANIA SŁONECZNEGO

RURA WYLOTOWA POWIETRZA

EFEKT PELTIERA

SPRZĘT DO PYLENIA PIANĄ

PRZEKŁADNIA PASKA KLINOWEGO

PRZEPŁYW POWIETRZA

PIASKOWNIK

OGRZEWANIE PIECA

Nasze Usługi:

- Kotłownia w domu

KONCENTRATOR PROMIENIOWANIA SŁONECZNEGO - urządzenie skupiające promieniowanie słoneczne na odbiorniku emiterowym,......

- Kotłownia w domu

DESIGN PRESTIGE LLC fachowo i kompleksowo wykonuje kompleksową budowę sieci ciepłowniczych (sieci ciepłowniczych), w tym budowę......

- Kotłownia w domu

Szczególny nacisk należy położyć na opracowanie dokumentacji projektowej dotyczącej układania zewnętrznych sieci ciepłowniczych, projektowanie......

- Kotłownia w domu

NISZE KOMPENSACYJNE - konstrukcje na trasie podziemnych rurociągów ciepłowniczych, przeznaczone do dom noclegowy......

- Kotłownia w domu

SPRĘŻARKA – urządzenie służące do zwiększania ciśnienia czynnika gazowego, powietrza lub pary.......

- Kotłownia w domu

PODGRZEWACZ WODY – urządzenie sanitarne instalowane w łazienkach lub kabinach prysznicowych......

- Kotłownia w domu

- Kotłownia w domu